کک و محصولات جانبی کک، از جمله گاز کوره کک، با تجزیه در اثر حرارت (گرم شدن در غیاب هوا) درجات مناسب زغال سنگ تولید می شوند. این فرآیند همچنین شامل فرآوری گاز کوره کک برای حذف قطران، آمونیاک (معمولاً به صورت سولفات آمونیوم بازیابی میشود)، فنل، نفتالین، روغن سبک و سولفور و سولفات تحت پیوندهای n زغالسنگ) دوره. قبل از اینکه گاز به عنوان سوخت برای گرم کردن کوره ها استفاده شود، بخار و سپس نیرو تولید می شود.

صنعت کک سازی از دو بخش کارخانه های مجتمع و کارخانه های تجاری تشکیل شده است. کارخانه های مجتمع متعلق به یا وابسته به کارخانه های تولید آهن و فولاد هستند که کک کوره بلند را عمدتاً برای مصرف در کوره بلند خود تولید می کنند. کارخانه های تجاری مستقل برای فروش در بازار آزاد کوره و/یا کک ریخته گری تولید می کنند. این کارخانه ها بیشتر محصولات خود را به کارخانه های دیگری که در کوره بلند، ریخته گری و عملیات ذوب غیرآهنی مشغول هستند، می فروشند.

یک کک با کیفیت خوب به طور کلی از کربنیزاسیون زغال سنگ کک با کیفیت خوب ساخته می شود. زغالهای ککساز به آن دسته از زغالهایی گفته میشود که در هنگام کربنسازی از نرم شدن، تورم و انجماد مجدد به کک عبور میکنند. یکی از ملاحظات مهم در انتخاب یک مخلوط زغال سنگ این است که نباید فشار دیواره کوره کک بالا را اعمال کند و باید به اندازه کافی منقبض شود تا اجازه دهد کک از کوره خارج شود. (مقالات زیر پیوندهای http://www.ispatguru.com/coking-coals/ و http://www.ispatguru.com/coal/ مراجعه کنید .

کک یک ماده کربنی جامد است که از تقطیر مخرب (همچنین به عنوان کربنیزاسیون) زغال سنگ کم خاکستر و ترجیحاً کم گوگرد تولید می شود. زغال سنگ در کوره ها در دمای کنترل شده حدود 1200-1100 درجه سانتیگراد تقطیر می شود و کک به عنوان پسماند قابل احتراق متشکل از خاکستر باقیمانده و کربن ثابت تولید می شود و در این فرآیند ناخالصی های موجود در زغال سنگ مانند مواد فرار (قاران، روغن و ... گریس و غیره)، خارج می شوند. در نظر گرفته شده است که سطح حدود 25 درصد از مواد فرار (VM) در زغال سنگ برای اهداف کک سازی مناسب است. فرآیند تقطیر در دمای کنترل شده اجازه سوزاندن کربن موجود در زغال سنگ را نمی دهد. به مقاله زیر لینک http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/ مراجعه کنید .

کک مشتق شده از زغال سنگ به طور کلی خاکستری، سخت و متخلخل است. کک که به عنوان کک متالورژیکی کم خاکستر (LAMC) نیز شناخته می شود، در کوره بلند برای تولید آهن استفاده می شود. کک هم به عنوان عامل کاهنده و هم به عنوان منبع سوخت برای تامین گرمای فرآیند عمل می کند. کک همچنین در صنایع فرو آلیاژ، گرافیت و کربن سیاه استفاده می شود.

خواص کک سازی زغال سنگ برای تولید کک بسیار مهم است. خواص کک سازی خواص ضروری و منحصر به فرد زغال سنگ مورد استفاده برای کک سازی است. با گرم شدن زغال سنگ کک، از ناحیه ای عبور می کند که بسیار پلاستیکی می شود، نرم می شود، متورم می شود و سپس دوباره جامد می شود. باقیمانده جامد مجدد یک توده کک سلولی است. زغالهای غیر کککننده، در تقطیر، هیچ کک تشکیل نمیدهند، بلکه صرفاً یک زغال غیر منسجم یا با منسجم ضعیف را تشکیل میدهند.

خواص عملکرد فشار دادن کوره کک و کک تحت تأثیر چندین متغیر کیفیت زغال سنگ و عملکرد باتری است که شامل (i) رتبه زغال سنگ، (ii) ویژگی های پتروگرافی، شیمیایی و رئولوژیکی زغال سنگ، (iii) اندازه ذرات، (IV) رطوبت است. محتوا، (v) چگالی ظاهری، (vi) هوازدگی زغال سنگ، (vii) دمای ککسازی و نرخ ککسازی، (viii) زمان خیساندن، (ix) تمرین خاموش کردن، و (x) جابجایی کک. اگر همه این عوامل کنترل شوند، تنوع کیفیت کک پایین است. تولیدکنندگان کک از زغالهای بسیار متفاوت استفاده میکنند و از روشهای زیادی برای افزایش کیفیت کک و افزایش بهرهوری کوره کک و عمر باتری استفاده میکنند.

زغال سنگی که در کورههای کک فرآوری میشود معمولاً ترکیبی از دو یا چند زغالسنگ کم فرار، متوسط یا زیاد است که معمولاً گوگرد و خاکستر کمی دارند. مخلوط کردن معمولاً برای کنترل خواص کک حاصل، بهینه سازی کیفیت و کمیت محصولات جانبی و جلوگیری از انبساط نشان داده شده توسط انواع خاصی از زغال سنگ که ممکن است باعث فشار بیش از حد بر روی دیواره های کوره در طول فرآیند کک سازی شود، مورد نیاز است.

زغال سنگ معمولاً در واگن های راه آهن دریافت می شود. مراحل آماده سازی زغال سنگ برای کک سازی شامل پذیرش، خرد کردن اولیه، ذخیره سازی، تناسب، اضافه کردن ضایعات کک سازی به مخلوط زغال سنگ، خرد کردن نهایی، اختلاط و انتقال مخلوط زغال سنگ به برج زغال سنگ است.

تسمه های نقاله زغال سنگ را در صورت نیاز از شمع ذخیره زغال سنگ به سطل های اختلاط انتقال می دهند که در آن انواع مختلف زغال سنگ ذخیره می شود. سپس زغال سنگ از سطل های اختلاط به یک سنگ شکن منتقل می شود و در آنجا به اندازه منهای 3.2 میلی متر (حداقل 85 درصد) پودر می شود. اندازه مورد نظر به واکنش زغال سنگ به واکنش های کک سازی و قدرت نهایی کک مورد نظر بستگی دارد. اگر اندازه ذرات کوچک باشد، زغالسنگهای فرار با سهولت بیشتری کک میشوند و ذرات کوچکتر برای افزایش استحکام کک گزارش میشوند.

سپس زغال سنگ پودر شده مخلوط و مخلوط می شود و گاهی آب و روغن برای کنترل چگالی ظاهری مخلوط به آن اضافه می شود. مخلوط زغالسنگ مخلوط شده به پناهگاههای ذخیرهسازی برج زغال سنگ در بالای باتری کوره کک منتقل میشود.

تکنیک های ویژه آماده سازی مخلوط زغال سنگ برای کک سازی شامل (1) خرد کردن انتخابی زغال سنگ با استفاده از جداسازی پنوماتیک، (2) عملیات حرارتی (پیش گرمایش) مخلوط زغال سنگ قبل از کک کردن، (iii) بریکت کردن جزئی مخلوط زغال سنگ، و ( iv) آماده سازی مخلوط زغال سنگ برای مهر زنی.

روش شارژ در صورت شارژ بالا معمولاً به وسیله گرانش با ماشین شارژ زغال سنگ است. در صورت شارژ مهری، کیک زغال سنگ مهر شده از درب کناری فشار دهنده فر شارژ می شود.

در صورت شارژ گرانشی بالا، مقدار وزن شده یا حجم خاصی از زغال سنگ از برج زغال سنگ به یک ماشین شارژ تخلیه می شود که در بالای باتری حرکت می کند. ماشین شارژ روی اجاق خالی و داغ قرار می گیرد (که «نقطه دار» نامیده می شود)، درب های درگاه های شارژ برداشته می شود و زغال سنگ از قیف های ماشین شارژ به داخل فر تخلیه می شود. برای به حداقل رساندن خروج گازها از اجاق گاز در حین شارژ کردن، از آسپیراسیون بخار برای کشیدن گازها از فضای بالای زغالسنگ شارژ شده به یک منبع اصلی جمعآوری استفاده میشود.

با پر شدن اجاق، قلههای زغال سنگ مستقیماً زیر درگاههای شارژ تشکیل میشوند. این قله ها توسط یک میله تسطیح فولادی که توسط دستگاه فشار دهنده از در کوچکی در کنار کوره به نام درب تسطیح یا "چاک" وارد می شود، تراز می شوند. فرآیند تسطیح به کک شدن یکنواخت کمک می کند و یک فضای بخار شفاف و تونل خروجی برای گازهایی که در طی کک سازی تکامل می یابند تا به سیستم جمع آوری گاز جریان یابد، فراهم می کند. پس از پر کردن، درب تسطیح و درگاه های شارژ بالا بسته می شوند. درگاه های شارژ ممکن است با مخلوط خاک رس مرطوب به نام لوتینگ مهر و موم شوند. آسپیراسیون خاموش می شود و گازها به سمت سیستم تخلیه و لوله اصلی جمع آوری هدایت می شوند.

تقطیر حرارتی (فرایند کک سازی) در گروه هایی از کوره ها به نام باتری کوره کک صورت می گیرد. یک باتری از 20 تا 100 کوره مجاور با دیوارهای جانبی مشترک ساخته شده از سیلیس مرغوب و انواع دیگر آجرهای نسوز تشکیل شده است. به طور معمول، کوره های کک انفرادی 11 متر تا 18.74 متر طول، 0.35 متر تا 0.5 متر عرض و 3.0 متر تا 7.4 متر ارتفاع دارند. دیوار جداکننده کوره های مجاور و همچنین هر دیوار انتهایی از یک سری دودکش های گرمایشی تشکیل شده است. اکثر باتریهای محصول جانبی دارای دودکشهای عمودی هستند، اما تعداد کمی از باتریهای با طراحی بسیار قدیمی دارای دودکشهای افقی هستند. بر خلاف باتری های دودکش عمودی که شامل تعداد زیادی دودکش جداگانه در امتداد هر دیوار اجاق می شود، طراحی سیستم دودکش افقی فقط شامل تعداد کمی دودکش های افقی است که گازهای احتراق را از بالا به پایین به شکل مارپیچ منتقل می کنند.

سیستم های گرمایش (تحت آتش) به دو دسته کلی تقسیم می شوند: (i) تحت جت، و (ii) دودکش تفنگی. در سیستم گرمایش تحت جت، گاز دودکش از لوله کشی در زیرزمین باتری وارد هر دودکش می شود. جریان گاز به هر دودکش را می توان اندازه گیری و کنترل کرد. سیستم دودکش تفنگی گاز را از طریق یک مجرای گاز افقی که طول هر دیوار را کمی زیر خط کف کوره گسترش می دهد، وارد می کند. مجراهای کوتاه به سمت بالا به یک آجر نازل در پایین هر یک از دودکش های عمودی منتهی می شوند. باتری های مدرن مجهز به سیستم PVR هستند که دارای دودکش های عمودی دوگانه با گردش مجدد گازهای زائد است.

در هر زمان، نیمی از دودکش ها در یک دیوار معین گاز می سوزند در حالی که نیمی دیگر گرمای اتلاف را از دودکش های احتراق به مبدل حرارتی و سپس به پشته احتراق منتقل می کنند. هر 20 تا 30 دقیقه باتری "معکوس" می شود و دودکش های گرمای اتلاف سابق به دودکش های احتراق تبدیل می شوند در حالی که دودکش های احتراق قبلی به دودکش های گرمای زباله تبدیل می شوند. این فرآیند از ذوب شدن آجر باتری جلوگیری می کند (دمای شعله بالاتر از نقطه ذوب آجر است) و گرمایش یکنواخت تر توده زغال سنگ را فراهم می کند. هر کوره بسته به حجم فر بین 15 تا 50 تن زغال سنگ را در خود جای می دهد.

دودکشهای خاموش گازهایی را که در طی فرآیند تقطیر مخرب ایجاد میشوند حذف میکنند. گرمای فرآیند از احتراق گازهای بین محفظه های کک سازی حاصل می شود. عملکرد هر فر در باتری چرخه ای است و زمان چرخه را دوره کک کردن می نامند. باتری ها معمولاً دارای تعداد کافی کوره هستند به طوری که بازده محصولات جانبی اساساً مداوم است. کوره های جداگانه در طول چرخه کک سازی در فواصل زمانی تقریباً مساوی شارژ و تخلیه می شوند. کک سازی برای تولید کک کوره بلند 15 تا 18 ساعت و برای تولید کک ریخته گری 25 تا 30 ساعت ادامه دارد. زمان کک شدن توسط مخلوط زغال سنگ، میزان رطوبت، سرعت پخت کمتر و خواص مورد نظر کک تعیین می شود.

هنگامی که برداشت کک کم است، زمان کک کردن را می توان تا 24 ساعت برای کک کوره بلند و تا 48 ساعت برای کک ریخته گری افزایش داد. دمای کک سازی معمولاً از 900 درجه سانتیگراد تا 1100 درجه سانتیگراد متغیر است و برای تولید کک کوره بلند در سطح بالاتری از محدوده قرار دارد.

در طی فرآیند کک سازی، بار زغال سنگ در تماس مستقیم با سطوح دیواره گرم شده است و به یک "منطقه پلاستیکی" تبدیل می شود. با جذب انرژی حرارتی، ناحیه پلاستیکی ضخیم شده و به سمت وسط شارژ ادغام می شود. گازهای فرار به دلیل پیشروی گرما از دیواره های جانبی از جلوی ناحیه در حال توسعه خارج می شوند. حداکثر دمایی که در مرکز توده کک به دست می آید معمولاً 1100 درجه تا 1500 درجه سانتیگراد است. در این دما، تمام مواد فرار از توده زغال سنگ تبخیر شده و یک کک متالورژیکی با کیفیت بالا تشکیل می دهد.

با حفظ فشار برگشتی مثبت حدود 10 میلی متر آب از نشت هوا به داخل کوره ها جلوگیری می شود. گازها و هیدروکربنهایی که در طول تقطیر حرارتی تکامل مییابند از طریق سیستم off take خارج میشوند و برای بازیابی به کارخانه فرآورده فرستاده میشوند.

هر اجاق در نزدیکی پایان دوره ککسازی، معمولاً وقتی سوم یا چهارم در ردیف قرار میگیرد، میرا میشود. هنگامی که فر خاموش شد، درپوش لوله ایستاده برای کاهش فشار باز می شود. گازهای فراری که از طریق لوله باز باز خارج می شوند، اگر خود به خود مشتعل نشوند، مشتعل می شوند و اجازه می دهند تا زمانی که اجاق گاز فشار داده شود بسوزند. در برخی از باتریها با باز کردن هر دو لوله پایه (روی یک باتری اصلی دوتایی) یا درب شارژ در حالی که لوله ایستاده باز است، در بالای اجاق گاز ایجاد میشود. این عمل که به کندوی زنبور معروف است، در صورتی که اجاق به طور کامل کک نشده باشد، می تواند منجر به انتشار گازهای تیره غلیظ شود.

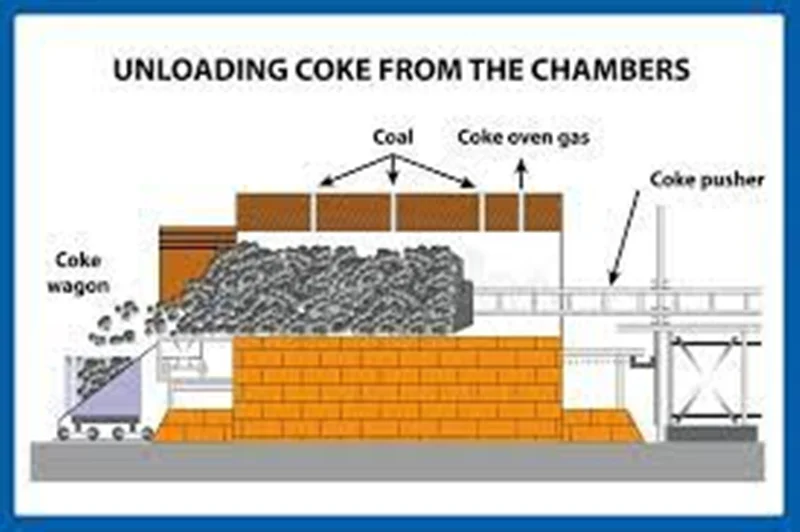

در پایان دوره ککسازی، درهای دو سر کوره برداشته میشوند و کک رشتهای توسط یک قوچ که از دستگاه فشاردهنده خارج میشود، از سمت کک کوره به بیرون رانده میشود. کک از طریق یک راهنمای کک به داخل یک واگن ریلی مخصوص به نام کوئنچ واگن هدایت می شود که از سمت کک باتری عبور می کند. ماشین کوئنچ کک را به یک برج کوئنچ که معمولاً در انتهای ردیف باتری ها قرار دارد حمل می کند. در داخل برج کوئنچ، کک داغ با آب غرق می شود تا پس از قرار گرفتن در معرض هوا به سوختن ادامه ندهد. کک خاموش شده در یک "اسکله کک" شیبدار تخلیه می شود تا آب اضافی تخلیه شود و کک تا دمای مناسب خنک شود. دروازه هایی که در امتداد لبه پایینی اسکله قرار دارند، میزان ریزش کک بر روی تسمه نقاله را کنترل می کنند که آن را به سیستم خرد کردن و غربالگری می برد.

در صورت خنکسازی خشک کک (CDC)، ماشین کوئنچ به عنوان ماشین سطل کک شناخته میشود. سیستم CDC شامل یک محفظه CDC دو مرحله ای (شامل محفظه های پیش خنک کننده و خنک کننده)، یک دیگ بخار و یک شبکه بازیابی گرد و غبار است. کک داغ به داخل یک ماشین سطلی هل داده می شود که کک را به کارخانه CDC منتقل می کند. کک به محفظه پیش خنک کننده در بالای محفظه CDC شارژ می شود. گرد و غبار اضافی به خارج از منطقه پیش خنک کننده منتقل می شود و کک داغ به صورت دسته ای به محفظه خنک کننده زیر شارژ می شود. گاز بی اثر (معمولاً نیتروژن) در یک مدار بسته بین محفظه خنک کننده و دیگ به گردش در می آید، جایی که گرما از کک بازیابی می شود و با مبدل های حرارتی به بخار منتقل می شود. کک خنک شده از پایین محفظه خنک کننده تخلیه می شود.

گاز خام کوره کک جمع آوری شده از باتری برای حذف قطران، آمونیاک (معمولاً به عنوان سولفات آمونیوم بازیابی می شود)، فنل، نفتالین، روغن سبک و گوگرد قبل از استفاده از گاز به عنوان سوخت برای گرم کردن کوره ها پردازش می شود.

گازهایی که در طی ککسازی به وجود میآیند، کوره کک را از طریق لولههای ایستاده خارج میکنند، به داخل قفسههای غاز میروند و از طریق یک شیر دمپر به سمت لوله اصلی جمعآوری گاز میروند که گازها را به کارخانه فرعی هدایت میکند. این گازها 20 تا 35 درصد وزنی بار اولیه زغال سنگ را تشکیل می دهند و از بخار آب، قطران، روغن های سبک، هیدروکربن های سنگین و سایر ترکیبات شیمیایی تشکیل شده اند.

گاز خام کوره کک در دمای تخمین زده شده از 760 درجه سانتیگراد تا 870 درجه سانتیگراد از کوره خارج می شود و با اسپری کردن مایع فلاشینگ بازیافتی در غلاف غاز خنک می شود. این اسپری گاز را تا دمای 80 تا 100 درجه سانتیگراد خنک می کند، قطران را رسوب می دهد، بخارات مختلف را متراکم می کند و به عنوان محیط حمل برای ترکیبات متراکم عمل می کند. این محصولات در یک دکانتر از مشروب جدا می شوند و متعاقباً برای تولید مشتقات قطران و قطران فرآوری می شوند.

سپس گاز یا به یک استخراج کننده نهایی قطران یا به یک رسوب دهنده الکترواستاتیک برای حذف قطران اضافی منتقل می شود. هنگامی که گاز از استخراج کننده قطران خارج می شود، 75 درصد آمونیاک و 95 درصد روغن سبک (عمدتاً بنزن، تولوئن و زایلن) که در اصل در گاز خام کوره کک وجود دارد را حمل می کند.

آمونیاک یا به صورت محلول آبی با جذب آب یا به صورت نمک سولفات آمونیوم بازیابی می شود. سولفات آمونیوم در یک اشباع حاوی محلول 5 تا 10 درصد اسید سولفوریک متبلور می شود و توسط انژکتور هوا یا پمپ گریز از مرکز حذف می شود. نمک در سانتریفیوژ خشک شده و خارج می شود.

گاز خروجی از اشباع در حدود 60 درجه سانتیگراد به خنک کننده ها یا کندانسورهای نهایی منتقل می شود که در آنجا معمولاً با تبادل حرارت غیرمستقیم تا حدود 24 درجه سانتیگراد خنک می شود. کسر نفت سنگین به نام روغن شستشو یا روغن قطران زغال سنگ که به عنوان محیط جاذب عمل می کند. روغن در بالای برج جذب بسته بندی شده اسپری می شود در حالی که گاز از طریق برج به بالا جریان می یابد. روغن شستشو حدود 2 تا 3 درصد وزن خود را در روغن سبک جذب می کند، با راندمان حذف حدود 95 درصد از بخار روغن سبک در گاز. روغن شستشوی غنی از یک ستون جداکننده بخار جریان مخالف عبور داده می شود. بخارات بخار و روغن سبک از دستگاه از طریق مبدل حرارتی به سمت کندانسور و جداکننده آب عبور می کنند.

پس از حذف قطران، آمونیاک و روغن سبک، گاز در بسیاری از کارخانه های کوره کک تحت یک فرآیند گوگردزدایی نهایی قرار می گیرد تا H2S قبل از استفاده به عنوان سوخت حذف شود. گاز کوره کک دارای ارزش حرارتی نسبتاً بالایی است، در حدود 4400 کیلو کالری در متر. .

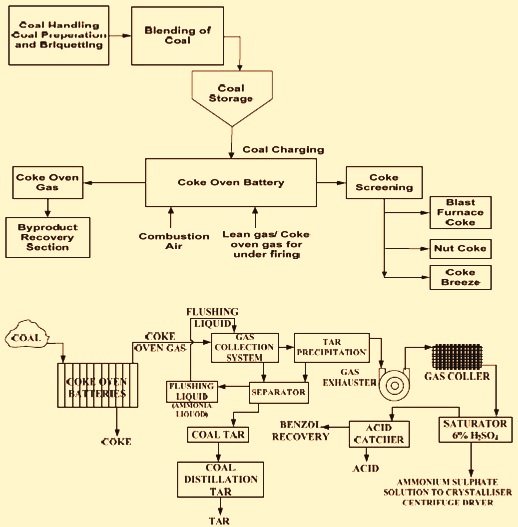

نمودار جریان معمولی کارخانه فر کک محصول جانبی در شکل 1 است.

شکل 1 نمودار جریان معمولی یک کارخانه فرآوری کک

مسائل زیست محیطی

کوره کک منبع اصلی انتشار هوای فرار است. فرآیند کک سازی ذرات معلق (PM)، ترکیبات آلی فرار (VOCs)، هیدروکربن های آروماتیک چند هسته ای (PAHs)، متان، تقریباً 100 گرم در تن کک، آمونیاک، مونوکسید کربن، سولفید هیدروژن (H2S) (50-80 گرم) منتشر می کند. / تن کک ناشی از عملیات هل دادن)، سیانید هیدروژن (HCN) و اکسیدهای گوگرد (SOx) (با آزادسازی 30 درصد گوگرد در خوراک). مقدار قابل توجهی از VOCs ممکن است در عملیات بازیابی محصول جانبی نیز آزاد شود. برای هر تن کک تولید شده، تقریباً 0.7 تا 7.4 کیلوگرم PM، 2.9 کیلوگرم SOx (از 0.2 تا 6.5 کیلوگرم)، 1.4 کیلوگرم اکسید نیتروژن (NOx)، 0.1 کیلوگرم آمونیاک (NH3) و 3 کیلوگرم VOCs. (از جمله 2 کیلوگرم بنزن) ممکن است در صورت عدم وجود سیستم بازیابی بخار در جو منتشر شود.

عملیات جابجایی زغال سنگ ممکن است حدود 10 درصد از بار ذرات را تشکیل دهد. شارژ زغال سنگ، فشار کک و خاموش کردن منابع اصلی انتشار گرد و غبار هستند.

فاضلاب با نرخ متوسط از 0.3 تا 4 سانتی متر در تن کک فرآوری شده تولید می شود. جریان های عمده فاضلاب از خنک شدن گاز کوره کک و فرآوری آمونیاک، قطران، نفتالین، فنل و روغن سبک تولید می شوند. فاضلاب فرآیند ممکن است حاوی 10 میلی گرم در لیتر بنزن، 1000 میلی گرم در لیتر اکسیژن مورد نیاز بیوشیمیایی (BOD) (4 کیلوگرم در تن کک)، 1500-6000 میلی گرم در لیتر اکسیژن مورد نیاز شیمیایی (COD)، 200 میلی گرم در لیتر اکسیژن باشد. کل مواد جامد معلق و 150-2000 میلی گرم در لیتر فنل (0.3-12 کیلوگرم در تن کک). فاضلاب همچنین حاوی PAH در غلظت های قابل توجه (تا 30 میلی گرم در لیتر)، آمونیاک (0.1-2 کیلوگرم نیتروژن در تن کک) و سیانید (0.1-0.6 کیلوگرم در تن کک) است.

تأسیسات تولید کک، ضایعات جامد فرآیندی غیر از نسیم کک (که به طور متوسط 1 کیلوگرم در تن محصول است) تولید می کند. اکثر مواد زائد جامد حاوی اجزای خطرناکی مانند بنزن و PAH هستند. جریان زباله های نگران کننده شامل بقایای بازیافت قطران زغال سنگ (معمولا 0.1 کیلوگرم در تن کک)، مخزن قطران (0.2 کیلوگرم در تن کک)، ذخیره سازی قیر (0.4 کیلوگرم در تن کک)، پردازش روغن سبک (0.2 کیلوگرم در تن کک) است. تن کک)، تصفیه فاضلاب (0.1 کیلوگرم در تن کک)، جمع آوری و بازیافت نفتالین (0.02 کیلوگرم در تن کک)، تقطیر قیر (0.01 کیلوگرم در تن کک)، و لجن های حاصل از تصفیه بیولوژیکی فاضلاب

دیدگاه خود را بنویسید