استخراج زیرزمینی یک محیط ایده آل برای معرفی فناوری کنترل از راه دور و رباتیک است - هیچ عامل اجتماعی و قانونی مانع پیشرفت علمی و فناوری نیست، در سطح محیط جدا شده و تقریباً کاملاً کنترل می شود، عدم قطعیت فقط توسط شرایط زمین شناسی ایجاد می شود.

برای بحث در مورد امکانات و محدودیت های اجرا و همچنین چشم اندازهای تجهیزات زیرزمینی کنترل از راه دور و رباتیک، سردبیران مجله صنعت معدن از متخصصان شرکت های پیشرو در این زمینه به استودیوی مجازی ما دعوت کردند.

دیمیتری مینایف ، مدیر بخش اتوماسیون در Sandvik Mining and Construction CIS

دیمیتری ژوکوف، مدیر اجرایی گروه GHH در روسیه

ولادیمیر سیسویف ، مدیر ارشد اتوماسیون در Epiroc _

پاول راستوپشین، مدیر عامل گروه شرکت های Tsifra ، مدیر کل VIST

در مورد تجهیزات رباتیک و کنترل از راه دور خود به ما بگویید ، چه کارهایی را با کمک آن حل می کنید و از چه فناوری هایی برای کنترل آن در معدن استفاده می کنید.

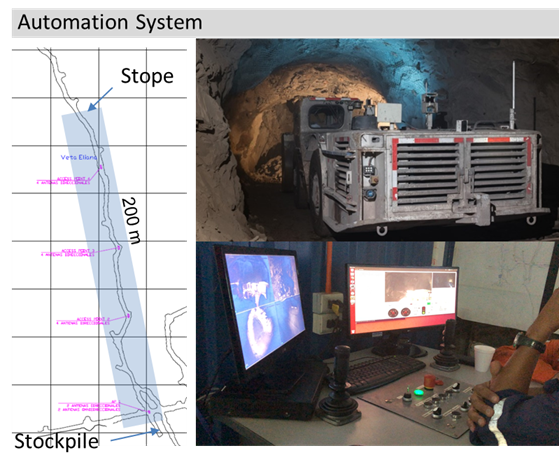

Dmitry Minaev، Sandvik: تجهیزات مستقل Sandvik این امکان را فراهم می کند تا تمام وظایفی را که هر روز در برابر شرکت های معدنی تعیین می شود، حل کند. این شامل استخراج سرمایه و عملیات توسعه، تخلیه سنگ معدن از محفظه توسط LDM خودکششی، حمل و نقل سنگ معدن از طریق افق تمرکز و غیره است. در حال حاضر، حدود 60 شرکت در جهان تجهیزات مستقل و تعداد کل ماشینهای Sandvik خودکار در جهان را اداره میکنند. اخیراً از مرز 500 دستگاه عبور کرده است. تجهیزات خودمختار ما می توانند به صورت کاملاً مستقل عمل کنند، یعنی بدون مشارکت اپراتور، حتی از راه دور، یا از راه دور از روی سطح از طریق شبکه های داده کنترل شوند.

تجهیزات خودمختار وظایف مختلف معدن را حل می کنند، اما همه آنها با هدف دستیابی به سه هدف اصلی هستند: کاهش هزینه استخراج سنگ معدن، افزایش بهره وری و ایمنی معدن. و در اینجا با افتخار می گویم که مجموع تجهیزات خودمختار ساندویک در دنیای بدون آسیب اخیراً از مرز 3 میلیون ساعت عبور کرده است. فکرش را بکنید 3 میلیون ساعت تجهیزات هیچ آسیبی به مردم وارد نکرد. با این حال، برای همه شرکتها، یک اثر اقتصادی از معرفی فناوری خودمختار، همراه با افزایش بهرهوری و کاهش هزینه وجود دارد. یک مرکز کانادایی در حال حاضر رکورد بازپرداخت 54 روزه سیستم AutoMine را دارد که عمدتاً ناشی از افزایش بهره وری است.

Dmitry Zhukov، GHH: GHH Group و همکاران ما از Nerospec SK راه حل هایی را برای اتوماسیون کامل تجهیزات و کنترل از راه دور توسعه می دهند. با شروع با کنترل از راه دور، با کنترل از راه دور رادیویی T-RX100J از گروه GHH، اپراتور می تواند LHD، کامیون های زیرزمینی یا دکل های حفاری را از فاصله ایمن کنترل کند. مزیت اصلی این راه حل، امکان کارکرد آن نه تنها با ماشین آلات GHH Group، بلکه با تجهیزات سایر سازندگان است. واحد کنترل رادیویی T-RX100J سهولت کار، هزینه نسبتا کم و سازگاری را با تجهیزات سایر سازندگان ترکیب می کند.

راه حل های اتوماسیون از Nerospec SK همچنین می تواند با هر نوع تجهیزات ماینینگ استفاده شود. این فناوریها شامل سنجش محیطی و الگوریتمهای اتوماسیون مرتبط هستند که Nerospec SK با متخصصان در سراسر جهان توسعه میدهد. امکان اتوماسیون جزئی یا کامل چرخه فراهم شده است.

با کمک این فناوری ها می توان مشکلات ساخت مسیرهای جابجایی تجهیزات، رانندگی و ناوبری مستقل و همچنین بارگیری و تخلیه خودکار مواد را حل کرد. برای انتقال دستورات، از آنتنهای وایفای زیرزمینی تخصصی (neroPOYNT) استفاده میشود که میتوانند در شعاع 800 متری با فرکانس استاندارد WiFi 2.4 گیگاهرتز ارتباط برقرار کنند. برای شناسایی و علامت گذاری مکان، از برچسب های شناسایی فرکانس رادیویی (neroPIN، neroDUST) استفاده می شود که بر روی دیوارها ثابت شده و در نقشه معدن ثبت می شود.

این دستگاه با استفاده از حسگرهای ویدئو، رادار، لیدار و بلوتوث محیط را تجزیه و تحلیل می کند. داده ها توسط یک واحد کنترل از راه دور تجهیزات معدن تخصصی (cyberHUB) با 3 سیستم کنترل یکپارچه پردازش می شود.

ولادیمیر سیسوف، اپیروک: شرکت ما برنامه گسترده ای را برای ربات سازی تجهیزات زیرزمینی اتخاذ کرده است که هدف آن حذف افراد از شرایط خطرناک، کاهش بار اپراتورها با حذف تعدادی از فرآیندهای یکنواخت چرخه ای و همچنین افزایش قابل توجه نیروی کار است. بهره وری به دلیل توانایی کنترل چندین قطعه از تجهیزات. استخراج زیرزمینی با استفاده بسیار کم از تجهیزات به دلیل پیچیدگی عملیات معدن مشخص می شود. ربات سازی به شما این امکان را می دهد که کل زمان کار ماشین ها را به دلیل امکان کارکرد در فواصل بین شیفت و داخل شیفت، در حین تهویه و غیره افزایش دهید. در برخی موارد، افزایش استفاده از تجهیزات می تواند به 20-25٪ برسد.

فناوری های مورد استفاده در برنامه اتوماسیون را می توان به دو گروه تقسیم کرد. گروه اول فناوری هایی را که به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرند ترکیب می کند: حمل و نقل، مهندسی عمران و غیره که با نیازهای معدن زیرزمینی سازگار است. این گروه شامل فناوری های ارتباطی (WiFi، LTE، 5G)، پروتکل های انتقال داده های صنعتی، لیدارها، لیزرها، اسکنرها، دوربین ها، کنترل کننده های منطقی قابل برنامه ریزی و غیره است. گروه دوم شامل فناوری هایی است که منحصراً برای استفاده در شرکت های زیرزمینی توسعه یافته اند. در عین حال، فناوری های متعلق به گروه دوم یا در چارچوب یک کنسرسیوم و / یا مشارکت یا در چارچوب تیم های توسعه خودشان توسعه می یابند. به عنوان یک قاعده، نرم افزار در گروه دوم قرار می گیرد، که ممکن است نه تنها شامل الگوریتم های قطعی باشد، بلکه الگوریتم های خودآموز یا الگوریتم هایی با عناصر هوش مصنوعی. به عنوان مثال، شرکت ما دارای یک بخش جداگانه است که به توسعه نرم افزار برای ماشین ها، و همچنین توسعه و انطباق اجزای کامپیوتر برای ماشین ها اختصاص داده شده است.

پاول راستوپشین، گروه تسیفرا: دو محصول اصلی ما کامیونهای معدنی رباتیک و دکلهای حفاری روباتیک برای استخراج معادن روباز هستند. با کمک کامیونهای معدن رباتیک، یعنی بدون راننده در کابین، حرکت بسیار کارآمد توده سنگ را بین نقاط بارگیری و تخلیه فراهم میکنیم و دکلهای حفاری رباتیک حفاری چاهها را در حین عملیات حفاری و انفجار بدون راننده در کابین ماشین.

در چه مواردی رباتیک بهتر است، که در آن از راه دور کنترل شود؟ آیا شرایطی وجود دارد که استفاده از تجهیزات رباتیک و کنترل از راه دور امکان پذیر نباشد؟

دیمیتری مینایف، ساندویک:تفاوت اصلی بین وسایل نقلیه کنترل از راه دور و رباتیک وجود مسیرهای حرکتی از پیش تعیین شده برای دومی است. برای وسایل نقلیه روباتیک، ابتدا باید یک مسیر ایجاد کنید و سپس آن را آزمایش کنید تا مطمئن شوید که تجهیزات مطابق انتظار کار می کنند. این زمان می برد و اگر شرایط کار کردن سایت و بر این اساس، شرایط عملکرد تجهیزات رباتیک محدود باشد، از دست دادن زمان برای ساخت مسیرهای ترافیکی با بهره وری رو به رشد جبران نمی شود. در این مورد، استفاده از تجهیزات کنترل از راه دور بهینه است که به طور سنتی در محیط معدنی که به سرعت در حال تغییر است استفاده می شود و نیازی به مسیرهای از پیش تعیین شده ندارد. مدت زمان بهینه عملکرد تجهیزات از راه دور روزها یا هفته ها است.

در برخی موارد، شرکت ها ربات سازی و کنترل از راه دور را ترکیب می کنند. این اتفاق می افتد، به عنوان مثال، زمانی که سنگ معدن از محفظه تخلیه می شود: LHD در حالت رباتیک حرکت می کند تا زمانی که وارد محفظه شود، سپس اپراتور LHD را به حالت از راه دور تغییر می دهد، وارد محفظه می شود و عملیات بارگذاری سطل را انجام می دهد، محفظه را ترک می کند و ارسال می کند. ماشین تا نقطه تخلیه در حالت رباتیک. این حالت کار اجتناب ناپذیر است، زیرا نقطه بارگیری سنگ معدن در محفظه دائماً در حال تغییر است و اپراتور باید مداخله کند و ملاقه را از راه دور بارگیری کند.

Dmitry Zhukov، GHH: این فناوری ها برای استفاده در مناطق غیر ایمن که در آن اپراتور در معرض خطر بیشتری قرار دارد توصیه می شود. برخی از کاربردهای کلیدی شامل پاکسازی سطح زیرین به دلیل ناپایداری سنگ و همچنین سایر عملیات زیرزمینی مرتبط با فرونشست احتمالی است. همچنین، تجهیزات خودکار زمانی که برای انجام کارهای معمولی و تکراری با نظارت اندک یا بدون نظارت اپراتور مورد استفاده قرار می گیرند، بیشترین مزایا را به همراه دارند. به عنوان مثال، کارهای طولانی رانندگی تکراری، کار بین شیفت کاری یا در شب.

ولادیمیر سیسوف، اپیروک:در حال حاضر، فناوری روباتیک یا خودمختار با موفقیت در فرآیندهایی استفاده میشود که نیازی به تحلیل عمیق یا راهحلهای غیرقابل دسترس برای هوش مصنوعی ندارند. تعداد نسبتاً زیادی فرآیندهایی وجود دارد که در آن تصمیم می تواند منحصراً توسط یک شخص گرفته شود. یکی از موارد کلاسیک چرخه LHD است: در حال حاضر، این فناوری امکان حمل سنگ معدن را از نقطه بارگیری به نقطه تخلیه و برگشت و همچنین تخلیه ملاقه در حالت خودمختار را فراهم می کند. با این حال، انتخاب مکان برای معرفی سطل با اپراتور باقی می ماند، زیرا دستگاه هنوز نمی تواند دقیقاً محل قرارگیری قفسه سینه صورت را تعیین کند. با این حال، با توجه به توسعه فناوری و تکامل سریع ابزارهای نرم افزاری و فناوری هوش مصنوعی، چنین فرآیندهایی کمتر و کمتر خواهند شد.

بزرگترین محدودیت برای استفاده از وسایل نقلیه خودران یا کنترل از راه دور، نیاز به تفکیک مناطق عملیاتی وسایل نقلیه روباتیک یا کنترل از راه دور است. وجود چنین تجهیزاتی (عمدتاً تجهیزات خودکششی) در محل کار پرسنل یا ماشین آلات با کنترل دستی مجاز نیست. بنابراین، بسیاری از شرکتهای زیرزمینی ساخته شده در دوران "dorobotized" با محدودیتهای زیادی در استفاده از فناوری روبرو هستند. همچنین وجود تجهیزات کنترل از راه دور یا خودمختار به معنای وجود یک زیرساخت اطلاعاتی توسعه یافته با امکان انتقال داده های پهن باند است که در بسیاری از موارد با سرمایه گذاری های کلان همراه است، زیرا نصب زیرساخت های زیر زمینی بسیار گران تر از سطحی است. .

پاول راستوپشین، گروه زیفرا: در عملیات استخراج، بهره وری را می توان به لطف خودمختاری به دست آورد، یعنی تجهیزات نه توسط شخص و نه از راه دور، بلکه توسط الگوریتمی کنترل می شود که مطابق با یک وظیفه شیفت، دستورات را می دهد و تضمین می کند. حرکت ایمن کامیون های کمپرسی یا حفاری چاه بدون دخالت انسان. بهره وری با به حداکثر رساندن سرعت عملیات، کاهش زمان توقف غیر فرآیند و انتخاب حالت های رانندگی و عملکرد مناسب به دست می آید. حالت های راه دور معمولاً عملکرد کل فرآیند را کاهش می دهند.

البته استفاده از فناوری رباتیک محدودیتهایی را برای یک شرکت صنعتی ایجاد میکند. اول از همه، باید تمام زیرساخت های ارتباطی و ناوبری لازم وجود داشته باشد که حرکت و انتقال ایمن اطلاعات تله متری از و به وسایل نقلیه روباتیک را تضمین کند، زیرساخت امنیتی نیز مهم است، از جمله موانع، چراغ های راهنمایی، الزامات خاص برای خود جاده و فرآیند بارگیری تجهیزات ما معتقدیم که اکنون تجهیزات رباتیک تقریباً در هر معدن و شرایط زمین شناسی و آب و هوایی قابل استفاده است، اگرچه الزامات مدیریت، نگهداری و سازماندهی کار باید به شدت توسط شرکت معدن رعایت شود.

مشکلات اصلی که هنگام کار با تجهیزات رباتیک و راه دور با آن مواجه شدید چه بود و چگونه آنها را حل کردید ؟

دیمیتری مینایف، ساندویک:دو مشکل اصلی که در سراسر جهان با آن روبرو هستیم، شبکه انتقال داده های زیرزمینی و فرآیند معرفی فناوری های جدید در شرکت ها است. سیستم اتوماسیون AutoMine تقاضاهای زیادی را بر روی شبکه انتقال داده ایجاد می کند، در درجه اول به دلیل عدم وجود یکپارچگی و تاخیر در انتقال اطلاعات. هنگامی که تاخیر رخ می دهد، سیستم آن را به عنوان یک مشکل شناسایی می کند و خاموش می شود. برای جلوگیری از این اتفاق، سازمانی که قصد پیادهسازی یک سیستم اتوماسیون را دارد، باید با دقت به ایجاد یک زیرساخت بیسیم نزدیک شود. اما معرفی فرهنگ جدید تولید، فناوری های جدید در شرکت ها نقش مهمی ایفا می کند. خرید و نصب یک سیستم اتوماسیون کافی نیست، شما باید یاد بگیرید که چگونه به طور فعال از آن استفاده کنید تا مزایای آن را به ماینرها منتقل کنید. در غیر این صورت موارد خرابکاری و آسیب به تجهیزات وجود خواهد داشت.

دیمیتری ژوکوف، GHH: باید درک کرد که برای مثال هنگام استفاده از کنترل از راه دور، بهره وری ماشین ها در مراحل اول کاهش می یابد، زیرا برای اپراتور دشوار است که فوراً به آن عادت کند. با این حال، هدف اصلی از این راه حل همچنان اطمینان از ایمنی عملیات معدن است و با عادت کردن اپراتور به آن، مهارت های عملی به دست می آورد و بهره وری نه تنها به شاخص های قبلی می رسد، بلکه ممکن است از آنها نیز فراتر رود. GHH Group همچنین ویژگی های هر مشتری را در نظر می گیرد و سیستم کنترل را با درخواست های فردی تطبیق می دهد.

در وهله اول، در مورد مشکلات مربوط به تجهیزات استخراج خودکار، باید به این واقعیت توجه کرد که نیاز به مراقبت و نگهداری نسبتاً مکرر دارد. بنابراین، تیمی از تکنسینها باید همیشه در محل حضور داشته باشند تا سوختگیری منظم، بررسی ماشینها، تعمیر و نگهداری برنامهریزی شده و در صورت نیاز را انجام دهند و به سرعت به خرابی سیستم یا آسیب به سنسورهای اتوماسیون پاسخ دهند تا تجهیزات خودکار را در اسرع وقت راهاندازی کنند.

بهترین راه برای مقابله با این موضوع، راه اندازی یک سیستم دقیق برای نظارت بر سلامت دستگاه در فواصل زمانی کوتاه (neroSIMAC) و اطمینان از بازرسی و نگهداری منظم است. برای انتقال به کار مستقل، ایده آل است که تجهیزات فقط در زمان های خاصی از روز، به عنوان مثال، بین شیفت ها، در حالت بدون سرنشین کار کنند. در طول زمان باقیمانده، ماینرها دستگاه را به صورت دستی یا با کمک یک سیستم کنترل از راه دور کار می کنند.

ولادیمیر سیسوف، اپیروک:مشکلات و مشکلات زیادی در ارتباط با معرفی چنین فناوری وجود دارد. اصلی ترین احتمالا قابلیت اطمینان است. حتی تجهیزات رباتیک آماری و کنترل از راه دور نیز با تعداد زیادی ماژول و اجزای نرم افزاری تکمیل می شوند که هر کدام از آنها ضریب قابلیت اطمینان خاص خود را دارند. بنابراین، هرچه تعداد ماژولهای بیشتری در هر فرآیندی مورد استفاده قرار گیرد، از نظر آماری خطر خرابی کل سیستم بیشتر میشود و بر این اساس، خطر قطع فرآیند بیشتر میشود. بنابراین، هنگام پیادهسازی سیستمهای اتوماسیون، موضوع قابلیت اطمینان کل سیستمی که در یک فرآیند خاص کار میکند همیشه مورد توجه قرار میگیرد. تنها راه ممکن برای حل این مشکل، پشتیبانی از کل چرخه حیات سیستم و ماژول های موجود در سیستم، جستجوی گلوگاه ها یا علل خرابی و سازماندهی فرآیند بهبود مستمر اجزای سیستم است.

پاول راستوپشین، گروه سیفرا: از جمله مشکلات اصلی می توان به کمبود افراد ذیصلاح در زمینه نگهداری، سرویس و مدیریت سایت ماینینگ رباتیک اشاره کرد. این متخصصان به اندازه کافی وجود ندارد و تلاش برای آموزش یا بازآموزی پرسنل معدنی موجود مورد نیاز است. ما معتقدیم که دانشگاه ها باید نقش مهمی در ارتقای پیدایش این تخصص ها و تربیت متخصص داشته باشند. همچنین به دلیل عدم تجربه در استفاده از کمپرسی های رباتیک که الزامات اطمینان و عملکرد ایمن آن ها با کمپرسی های سنتی متفاوت است، شاهد عدم توجه خاصی به الزامات کارکرد ایمن وسایل نقلیه روباتیک هستیم. سومین مؤلفه مهم، ارتباطات پرسرعت قابل اعتماد و محدودیت در توزیع 5G است.

به نظر شما تجهیزات و فناوری های رباتیک و کنترل از راه دور برای کنترل آن چقدر قابل اعتماد و کارآمد هستند ؟ آیا می تواند یک نفر را به طور کامل از معدن خارج کند؟

دیمیتری مینایف، ساندویک:اینها دو سوال متفاوت و بی ارتباط با یکدیگر هستند و من با پاسخ به سوال دوم شروع می کنم. قطعا نه! الان صحبتی از خالی شدن کامل معادن نیست. غیرممکن است که تعداد زیادی از وظایف را به طور کامل خودکار کنید و افراد را از تولید خارج کنید. اول از همه، این به این دلیل است که نمیتوانیم 100 درصد اتفاقات معدن را پیشبینی و پیشبینی کنیم. خرابی چرخ PDM - و بدون دستان کار نمی توانید انجام دهید. لازم است ماشین را به یک مکان امن تخلیه کنید، ماشین قدیمی را جدا کنید و یک چرخ جدید سوار کنید. تعمیر تجهیزات نیز بدون پرسنل قابل انجام نیست. این کارها را می توان خودکار کرد، اما کاملاً بدون شخص انجام می شود - نه. سپس، سوالاتی در مورد ساخت سازه های زیرزمینی، تخمگذار تاسیسات زیربنایی. اما امکان اخراج در عملیات زیرزمینی وجود دارد و انتقال این پرسنل به کارهای سطحی در شرایط کاری مساعد و ایمن یک واقعیت و آینده است. اتوماسیون به معنای کاهش پرسنل نیست.

در مورد سوال اول می توانم بگویم که سیستم AutoMine قابلیت اطمینان بالای خود را در اتوماسیون تجهیزات زیرزمینی نشان داده است. خود سیستم عملاً خراب نمی شود، به حداقل تعمیر و نگهداری نیاز دارد (اول از همه، به روز رسانی نرم افزار). وضعیت در مورد زیرساخت های زیرزمینی کمی متفاوت است، اما حتی در اینجا نیز راه حل های اجرا شده و برگشتی وجود دارد که شاخص های قابلیت اطمینان خوبی را نشان می دهد. از نظر کارایی، توانایی استفاده از تجهیزات بین شیفت ها در حال حاضر به طور قابل توجهی بهره وری را افزایش می دهد. علاوه بر این، خطر خطای انسانی به شدت کاهش می یابد، زیرا تجهیزات بدون مشارکت اپراتور کنترل می شود. تجهیزات در حالت های بهینه کار می کنند ، منابع اجزای آن افزایش می یابد و بر این اساس هزینه های نگهداری کاهش می یابد. می توانم برای شما مثال بزنم، سال گذشته از یکی از معادن در کانادا بازدید کردم، با استفاده از سیستم اتوماسیون ما کمپرسی TORO 40 ساخت سال 2006 همچنان در آنجا کار می کند البته دستگاه نیز تعمیرات اساسی شد و تعمیر و نگهداری منظم انجام می شود اما همچنان یک کمپرسی است که در سال 2006 ساخته شده است.

Dmitry Zhukov، GHH: اگر در مورد کنترل از راه دور صحبت کنیم، از آنجایی که تعامل بین کنترل از راه دور و گیرنده روی دستگاه از طریق رابط های آنالوگ و دیجیتال با کانال های رادیویی با فرکانس متوسط و بالا برقرار می شود، اتصال بسیار پایدار است. برای محافظت در برابر خرابی، پردازنده های اضافی با عملکرد خود تشخیصی در دستگاه تعبیه شده است. ما همیشه ایمنی را در اولویت قرار می دهیم، به همین دلیل است که سنسور شیب ضروری است: اگر واحد کنترل به طور ناگهانی، به عنوان مثال به دلیل سقوط اپراتور، کج شود، سیستم دستگاه را متوقف می کند. اقدامات ایمنی نیز در صورت قطع ارتباط رادیویی فوراً فعال می شوند. علاوه بر این، یک دکمه توقف اضطراری بزرگ و برجسته در مرکز کنسول قرار دارد.

با گذشت زمان، افراد در عملیات های خطرناک یا تکراری معمول صنعت معدن کمتر و کمتر نیاز می شوند. بسته به روش استخراج، دشواری دستیابی به اتوماسیون کامل متفاوت است. بنابراین، در معادن با رمپ کم، حذف تجهیزات برای تعمیر و نگهداری بسیار آسان است. در این موارد می توان بخش قابل توجهی از هزینه های زیرساخت و تهویه معادن را نیز کاهش داد. تجهیزات خودکار در صورت استفاده صحیح می توانند بهره وری را تا حد زیادی افزایش دهند. یک اپراتور می تواند 3-4 ماشین را به صورت موازی کنترل کند که کارایی را چندین برابر افزایش می دهد. اما نمی توان به طور کامل فرد را از معدن خارج کرد، زیرا معدن یک زمینه بسیار غیرقابل پیش بینی است که در آن باید تعداد زیادی از عوامل دائماً در حال تغییر را در نظر گرفت.

ولادیمیر سیسوف، اپیروک:وظیفه اصلی که صنعت برای خود تعیین می کند، بیرون راندن یک فرد از معدن نیست، بلکه کاهش کار فیزیکی سخت و استفاده بسیار مؤثرتر از توانایی های ذاتی یک فرد است، مانند: خلاقیت، خلاقیت، نوآوری، تجزیه و تحلیل، کارآفرینی. و خیلی های دیگر. فناوری رباتیک قابل اعتمادتر و کارآمدتر می شود و شکی نیست که کاربردهای بیشتری در صنعت پیدا خواهد کرد. این فناوری نیاز فرد به ماندن در شرایط سخت و خطرناک از جمله زیر زمین را به حداقل می رساند. با این حال، همچنین مشاغل و نقشهای جدیدی را در شرکتهای زیرزمینی ایجاد میکند که قبلاً وجود نداشتند، مانند: نگهداری و پیکربندی زیرساختهای اطلاعاتی، تجزیه و تحلیل و کار با مجموعههای داده بزرگ،

پاول راستوپشین، گروه سیفرا: فناوریهای رباتیک اکنون تمام آزمایشهای لازم را گذراندهاند و کمپرسیهای روباتیک بیش از شش ماه است که به صورت 24 ساعته در حال کار هستند و بیش از 1 میلیون تن توده سنگ را حمل میکنند که نشان میدهد این فناوری آماده است. مقیاس بندی و کاربرد در صنعت زمانبندی نشان میدهد که کمپرسیهای رباتیک بهطور متوسط ۲۰ تا ۲۵ درصد بازدهی بیشتری میرانند، یعنی سفرهای بیشتری را در یک شیفت انجام میدهند و در صورت حذف شیفتها، با سازماندهی صحیح کار بارگیری تجهیزات، این رقم برابر خواهد شد. حتی بالاتر.

اکنون سهم تجهیزات رباتیک در معدن در حال شکل گیری است و حدود 1000 کامیون کمپرسی رباتیک در ماینینگ باز در جهان وجود دارد. برآوردهای پیشروان جهان در رباتیک سازی تجهیزات و تجهیزات معدنی می گوید که تا سال 2023، 2500 کمپرسی رباتیک ماینینگ در حال حاضر در معادن راه اندازی خواهد شد که نشان دهنده رشد چشمگیر بازار و اعتقاد شرکت های معدنی به اثرات قابل توجه رباتیک سازی است.

آینده فناوری رباتیک و کنترل از راه دور : آیا توسعه می یابد، در چه جهتی و توسعه دهندگان باید چه مشکلاتی را حل کنند ؟ آیا موانع قانونی برای توسعه آن وجود دارد ؟

Dmitry Minaev، Sandvik: من به عنوان یک مهندس معدن با آموزش، معتقدم که روباتیک و اتوماسیون آینده هستند. همه فرآیندهایی که در جهان اتفاق می افتد، این را نشان می دهد. اتوماسیون قبلا وارد زندگی ما شده است. صنعت معدن نیز این روند جهانی را دنبال می کند، البته کمی کندتر از سایر صنایع. طی 3 سال گذشته، کارخانه ما در فنلاند، که سیستم های AutoMine را تولید می کند، به طور کامل با سفارشات بارگیری شده است، درخواست های این سیستم ها از سراسر جهان می آید. اخیراً می بینم که شرکت های معدنی CIS فعالانه به مسائل اتوماسیون علاقه مند هستند. من از دیدن این موضوع بسیار خوشحالم و خوشحالم که ساندویک می تواند سیستم هایی را تامین کند که نیازهای شرکت های معدنی ما را برآورده کند.

اصل شرکت ما برای اطمینان از ایمنی تجهیزات خودمختار این است که منطقه عملیات تجهیزات خودمختار را از منطقه ای که افراد و سایر تجهیزات کار می کنند جدا کند. این محدودیت های زیادی را برای استفاده از تجهیزات خودمختار اعمال می کند. به عنوان مثال، یک معدن می خواهد حمل و نقل تخلیه را خودکار کند، سنگ معدن را از سطح در امتداد یک شیب خودکار به سطح به انبار سنگ منتقل کند. اما طرح باز کردن موجود، حرکت سایر تجهیزات را در امتداد همان شیب، اعم از اصلی و کمکی، فرض میکند، زیرا شیب دیگری وجود ندارد. و در اینجا می فهمیم که غیرممکن است که شیب را به طور کامل جدا کنیم و آن را فقط برای کامیون های کمپرسی ارائه کنیم. با این حال، گام بعدی در توسعه فناوری اتوماسیون این امکان را فراهم می کند. وظیفه اصلی ما که در حال حاضر فعالانه روی آن کار می کنیم، ایجاد یک معدن کاملا خودمختار است. جایی که هم تجهیزات رباتیک و هم افراد کار خواهند کرد، مکمل یکدیگر و با هم کار خواهند کرد. بدون دروازه یا مانع. ما متعهد هستیم که استخراج را به سطحی جدید و هوشمندتر ببریم.

دیمیتری ژوکوف، GHH: اکنون کل جهان به سمت اتوماسیون و کنترل از راه دور حرکت می کند، که اول از همه، امکان از بین بردن تهدیدات بالقوه برای زندگی و سلامت انسان را تا حد امکان ممکن می کند. اتوماسیون تجهیزات معدن به سرعت در حال پیشرفت است، به ویژه زمانی که فناوری های مبتنی بر هوش مصنوعی از صنعت خودروسازی به سمت این جایگاه بسیار تخصصی حرکت می کنند. در حال حاضر، این فناوری ها به طور فعال مورد استفاده قرار می گیرند - یکی از مشتریان ما، یک پیمانکار معدن در شیلی، از T-RX100J برای کنترل از راه دور LHD های استخراج زیرزمینی خود استفاده می کند.

آخرین نقاط عطف برای توسعه اتوماسیون عبارتند از ادغام حسگرهای پیشرفته تر تجزیه و تحلیل محیطی، بهینه سازی عملیات حمل و نقل مختلط، و ساده سازی کار تعمیر و نگهداری و خدمات.

ما وجود موانع قانونی و یا احتمال وقوع آنها در آینده را به دلیل ارائه برخی از قوانین قانونی می پذیریم. با این حال، از نقطه نظر فنی، امروزه تجهیزات خودمختار و کنترل از راه دور ایمن هستند.

در گروه GHH، ما بر این باوریم که بشریت تنها در آغاز یک انقلاب تکنولوژیک شامل اتوماسیون استخراج است، و ما معتقدیم که روزی که معدن به امن ترین مکان برای کار تبدیل شود، نزدیک است.

ولادیمیر سیسوف، اپیروک: فناوریها، از جمله بهرهبرداری از وسایل نقلیه روباتیک و کنترل از راه دور، مطمئناً به شدت توسعه خواهند یافت. هیچ دلیلی برای شک وجود ندارد. به احتمال زیاد، در چند سال آینده، حوزههایی که شامل استفاده از عناصر هوش مصنوعی، الگوریتمهای خودآموز و پردازش و همچنین تجزیه و تحلیل آرایههای داده بزرگ میشوند، بیشترین پیشرفت را خواهند داشت. تجهیزات مورد استفاده در سیستم های اتوماسیون نیز تکامل خواهند یافت. انطباق بیشتر فناوری های موجود با واقعیت های استخراج زیرزمینی ادامه خواهد داشت.

در مورد موانع قانونی یا به عبارت بهتر وظایفی که باید حل شوند، این در درجه اول تعیین وضعیت قانونی ماشین های مستقل و تنظیم قوانین تعامل با پرسنل شرکت است. برای معرفی بیشتر فناوری رباتیک، پذیرش تقسیم مسئولیت بین کاربران و سازندگان تجهیزات و همچنین تنظیم رویههای تعامل تجهیزات رباتیک و پرسنل ضروری است.

Pavel Rastopshin، گروه Zyfra: ما معتقدیم که کنترل از راه دور بیشتر یک عملکرد همراه برای رباتیک است، زیرا کنترل از راه دور کارایی سنتی را کاهش می دهد و در شرایط سخت عملیاتی که ایمنی اولویت است، نه بهره وری، توجیه می شود. بهرهوری و کارایی محرکهای روباتسازی هستند و میبینیم که در صنعت به دلیل هزینههای سرمایه و عملیاتی قابل توجه، روباتها میتوانند نقش مهمی را ایفا کنند و به تدریج جایگزین افراد شوند و صنعت جدیدی را شکل دهند.

در مورد جنبه حقوقی، مسئولیت در حوادث مربوط به تجهیزات رباتیک هنوز به طور واضح تعریف نشده است، اگرچه Rostekhnadzor قوانینی را برای معرفی ربات ها در معدن باز تشکیل داده است. ما بر این باوریم که در صورت تمایل میتوان تمامی مسائل حقوقی و سازمانی از جمله بیمه خطرات مرتبط با رباتسازی و وضع مقرراتی برای عملکرد ایمن خودروهای رباتیک را حل کرد. ما همچنین در تلاش هستیم تا مشکل استفاده از فناوری رباتیک را به سطح فدرال برسانیم و ابتکاراتی را برای مدیریت و رسمی کردن فرآیندهای استفاده از هواپیماهای بدون سرنشین در صنعت ارائه کنیم.

امروزه میتوان نتیجه گرفت که تجهیزات رباتیک و کنترل از راه دور با معرفی افقها و زمینههای جدید، روز به روز فراگیرتر خواهند شد. این پیشرفتهای جدید هستند که برای اتوماسیون جذابترین هستند و مقرونبهصرفهترین خواهند بود، زیرا زیرساختهای گران قیمت و سازماندهی کار آنها در ابتدا مطابق با نیازهای مدرن ساخته میشوند.

در عین حال، تجهیزات دستی سنتی به دلایل فنی و اقتصادی به طور کامل جایگزین نمی شوند. توسعهدهنده معدن، سطح مکانیزاسیون را بسته به شرایط یک سپرده خاص و در درجه اول به شرایط اقتصادی انتخاب میکند.

دیمیتری ژوکوف

دیمیتری ژوکوف، مدیر اجرایی گروه GHH در روسیه

دیمیتری ژوکوف در رشته اقتصاد از دانشگاه دولتی کمروو فارغ التحصیل شد. مدیریت» و مؤسسه آموزشی نووکوزنتسک، گروه زبان های خارجی با مدرک زبان انگلیسی و آلمانی.

او در سال 1996 به عنوان مدیر صادرات و واردات در JSC Kuznetsk Iron and Steel Works در صنعت معدن مشغول به کار شد. وی در سمت معاون توسعه تجارت DBT (آلمان) پروژه مرکز خدمات مشتریان روسیه در نووکوزنتسک را در سال 2004 مدیریت کرد.

او از سال 2007 تا 2012 ریاست بخش فروش خدمات Joy Global Kuzbass را بر عهده داشت. زمینه های مسئولیت: پشتیبانی از تجهیزات معدن جوی در روسیه، از جمله تامین قطعات یدکی، خدمات پس از فروش، تعمیرات اساسی، معرفی محصولات خدماتی جدید، مانند خدمات هوشمند.

او به مدت سه سال به عنوان مدیر توسعه کسب و کار در Sandvik Mining and Rock Technology کار کرد و در آنجا مسئولیت کار با مشتریان کلیدی را بر عهده داشت.

از آوریل 2019، او مدیر اجرایی گروه GHH است.

ولادیمیر سیسویف

ولادیمیر سیسوف، مدیر اتوماسیون سرب، Epiroc، بخش تجهیزات معدن زیرزمینی. در لیوبرتسی، منطقه مسکو متولد شد. فارغ التحصیل از دانشگاه دولتی معدن مسکو در رشته ماشین آلات و تجهیزات معدن. در سال 2007، او در دفتر مسکو اطلس کوپکو در بخش تجهیزات معدن شروع به کار کرد، که اکنون به Epiroc تقسیم شده است. او از سال 2014 در دفتر مرکزی بخش تجهیزات زیرزمینی شرکت مشغول به کار است و در اوربرو سوئد زندگی می کند. وی از سال 1395 در زمینه اتوماسیون و دیجیتالی سازی تجهیزات زیرزمینی فعالیت می کند

دیمیتری مینایف

دیمیتری مینایف، در سال 2004 با مدرک مهندسی معدن از موسسه معدن سن پترزبورگ فارغ التحصیل شد، در سال 2007 از پایان نامه خود در زمینه ژئوتکنولوژی (زیرزمینی، گودال روباز، ساخت و ساز) دفاع کرد. وی از سال 2008 به طراحی و اجرای پروژه های بزرگ معدنی در کشورهای مستقل مشترک المنافع، کانادا و آفریقای جنوبی پرداخته است. در حال حاضر، دیمیتری تجارت اتوماسیون معدن Sandvik را رهبری می کند، از جمله اجرای تجهیزات استخراج خودکار در تمام مراحل استخراج سنگ معدن، سیستم های اعزام معدن، تجزیه و تحلیل و بهینه سازی فرآیند.

پاول راستوپشین

پاول راستوپشین از دانشگاه دولتی مهندسی عمران مسکو فارغ التحصیل شد. او دارای مدرک MBA در بازاریابی استراتژیک از دانشکده اقتصاد استکهلم است.

قبل از پیوستن به Tsifra Group، پاول راستوپشین به عنوان معاون اجرایی MAYKOR (یکی از 100 رهبر برتر برون سپاری جهانی، طبق انجمن بین المللی متخصصان برون سپاری IAOP) خدمت می کرد، جایی که او مسئول ترویج و ارائه خدمات برون سپاری در تمام بخش های کشور بود. اقتصاد روسیه قبل از آن، او بخش فناوریهای ابری و راهحلهای تجاری در SAP CIS را رهبری میکرد، جایی که در سال 2014 افزایش هفت برابری درآمد SAP را در این زمینه ایجاد کرد. پاول همچنین به عنوان مدیر توسعه کسب و کار در Triangle Consulting (شریک انحصاری Capgemini در روسیه) کار کرد و مدیریت بازاریابی و فروش در زمینه مدیریت و مشاوره فناوری اطلاعات، ERP را بر عهده داشت. از سال 2009 تا 2011، پاول رئیس شعبه روسیه انجمن مدیریت خدمات فناوری اطلاعات بود.

گروه Tsifra تحت رهبری پاول راستوپشین با محصولات مهندسی مکانیک، معدن، صنعت نفت و گاز و متالورژی با موفقیت وارد بازارهای بیش از 20 کشور شده است

دیدگاه خود را بنویسید