شش مرحله برای فرآوری سنگ آهن

1. غربالگری

توصیه می کنیم قبل از مرحله خرد کردن، سنگ آهن را برای جدا کردن ذرات کوچک برای سنگ شکن فکی ، سرند کنید. یک صفحه ثابت برای منحرف کردن ذرات ریز برای خرد کردن استفاده می شود. این مرحله از اضافه بار سنگ شکن جلوگیری می کند و کارایی آن را افزایش می دهد.

ذرات ریز باعث کاهش کارایی سنگ شکن می شود و نیروی کششی را برای خرد کردن چنین ذرات کوچکی افزایش می دهد که باعث افزایش کیلووات ساعت در هر تن خرد شده می شود. غربالگری و انحراف ذرات ریز به طور قابل توجهی عملکرد سنگ شکن را افزایش می دهد.

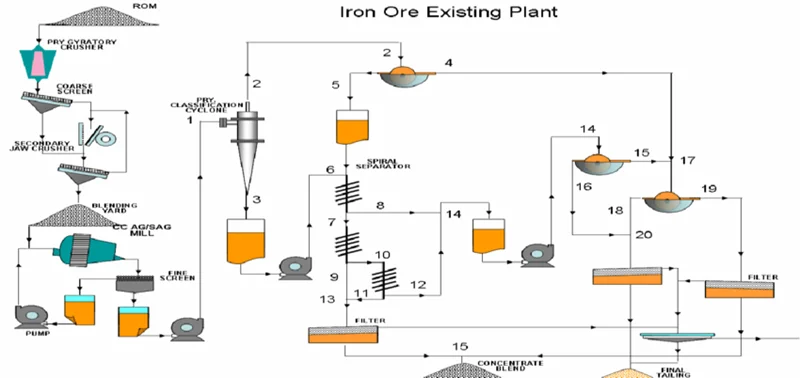

2. خرد کردن و شمع بندی انبار

این مرحله شامل شکستن سنگ آهن برای به دست آوردن اندازه آسیاب F 80 قبل از آسیاب است. هنگامی که سنگ معدن خرد شد، به انبار منتقل می شود. هدف از این مرحله اطمینان از فرآیند خرد کردن صاف و به حداقل رساندن زمان از کار افتادن در صورت خرابی یا اجازه تعمیر و نگهداری برنامه ریزی شده در سیستم خرد کن بدون توقف سنگ زنی و سایر مراحل بعدی است. اگر سنگ شکن خراب شود، ممکن است عملکرد کل کارخانه تحت تاثیر قرار گیرد.

3. تغذیه سنگ شکن (بازیابی)

فیدر مناسب اجازه می دهد تا یک منبع ثابت از مواد به آسیاب وارد شود، که نتایج ثابت و پایداری در فرآیند بازیابی سنگ معدن را تضمین می کند.

4. آسیاب کردن

آسیاب اولیه مواد را قبل از جداسازی مارپیچی گرانشی آسیاب می کند. آسیاب کارآمد به این معنی است که حداقل مواد چرخشی از یک خوشه سیکلون یا غربالگری پس از آسیاب وجود خواهد داشت که باعث کاهش کیلووات ساعت در هر تن زمین می شود.

این مرحله شامل نگهداری مواد در داخل آسیاب برای یک زمان خاص (با یا بدون توپ های آسیاب) است که با اعمال شاخص کار باند در محاسبه فرآیند محاسبه می شود.

این شاخص سختی سنگ معدن و اندازه خوراک، سرعت آسیاب، گردش مجدد مواد، ظرافت مورد نظر و غیره را در نظر می گیرد. هنگامی که ماده از آسیاب خارج می شود، سنگ آهن با استفاده از سیکلون ها یا صفحه های ارتعاشی که ذرات ریز و درشت را جدا می کنند طبقه بندی می شود. ذرات درشت به درون سنگ شکن منحرف می شوند و ذرات ریز تحت فرآیند جداسازی گرانش مارپیچی قرار می گیرند.

5. جداسازی گرانشی مارپیچی

محدوده تغذیه جداسازی گرانشی تقریباً 30٪ غلظت جامد است. آب برای کمک به فرآیند جداسازی استفاده می شود. سنگین ترین ذرات با نیروی گریز از مرکز از ذرات ریزتر جدا می شوند. یک جمع کننده در پایین هر مارپیچ، کنسانتره سنگین (به اصطلاح کنسانتره هماتیت) را جمع آوری می کند و ذرات ناخواسته سبک تر (میدلینگ ها و دم) را از بین می برد. این مرحله بسته به میزان آزادسازی و غلظت آهن مورد نظر دو یا سه بار تکرار می شود.

6. جداسازی مغناطیسی

کنسانتره جمعآوریشده از میانیها و دمها پس از جداسازی مارپیچی گرانشی دارای غلظت آهن (مگنتیت) کمتری است، بنابراین باید بیشتر غلیظ شود تا به غلظت 65 درصد آهن برسد. بلافاصله به یک مدار جداکننده مغناطیسی هدایت می شود. درام های مغناطیسی مواد مغناطیسی را جمع آوری می کنند، بنابراین می توان آن را بیشتر متمرکز کرد (محتوای مواد معدنی آهن مگنتیت).

ذرات سبک تری که در مرحله جداسازی مارپیچی گرانشی از هم جدا شده اند، به شکل توپ (ترکیب با بنتونیت یا یک عامل اتصال دهنده مشابه) در یک کوره القایی پخته می شوند. این فرآیند به گلوله سازی معروف است.

مواد مغناطیسی رد شده به منطقه دفع پسماند (باطله) منحرف می شوند.

بسته به سختی و اندازه ذرات و نتایج خرد کردن، ممکن است چندین مرحله خرد کردن، آسیاب و جداسازی مواد معدنی وجود داشته باشد.

بهترین توصیه ای که ما می توانیم به شما بدهیم این است که از محصولات مخصوص فرآوری آهن استفاده کنید و همچنین ماشین های خود را بشناسید.

دیدگاه خود را بنویسید