عملکرد - جابجایی بار کشیدن 3(شکل 8.1 ، الف.) با استفاده از صاف کننده 1 ، متصل به زنجیره نقاله 2 ، یک ایستگاه محرک 6 حرکت می کند . زنجیره توسط کشنده زنجیره ای 4 کشیده می شود . شاخه بیکار در امتداد ناودانی 5 حرکت می کند .

توسط شکل 8.1 نمودارهای شماتیک نوار نقاله های تراشنده ، نقاله ها بر اساس ویژگی های زیر طبقه بندی می شوند: بر اساس هدف - برای کارهای نظافتی ، تونل سازی ، برای بارگیری مجدد بر روی نوار نقاله ؛ با طراحی - خم ، متحرک ، جمع شونده ؛

با بستن مدار - با بستن عمودی (شکل 8.1 ، الف) و افقی (شکل 8.1 ، ب).

نوع محموله - زغال سنگ ، سنگ. ظرفیت تا 1000 تن در ساعت با سرعت زنجیره ، اندازه سر تابه محدود می شود. طول در یک واحد با استحکام عنصر کشش تعیین می شود و به 300 متر می رسد. مسیر مستقیما در پلان با خم های محلی (برای نوار نقاله های متحرک) است. طرح های خاص می توانند تا 90 درجه خم شوند. زاویه شیب نقاله های معمولی تا 30 درجه ، نوار نقاله ترمز - تا 45 درجه است.

مزایا: استحکام مکانیکی بالا ، اندازه کوچک ، سهولت مونتاژ و جداسازی قطعات ، قابلیت استفاده به عنوان تکیه گاه گاوآهن یا جاده برای جابجایی کمباین ؛ امکان حرکت مکانیکی معایب نقص اصل عملکرد (طراحی) ، مصرف و وزن زیاد فلز ، خرد شدن قابل توجه بار ، سایش شدید زنجیر و تابه.

نوار نقاله های تراش وسیله اصلی حمل و نقل در سطوح کم عمق هستند. آنها همچنین در چهره کارهای توسعه و ساخت معدن استفاده می شوند.

^ 8.2 چیدمان اجزای نوار نقاله های تراشنده زیرزمینی

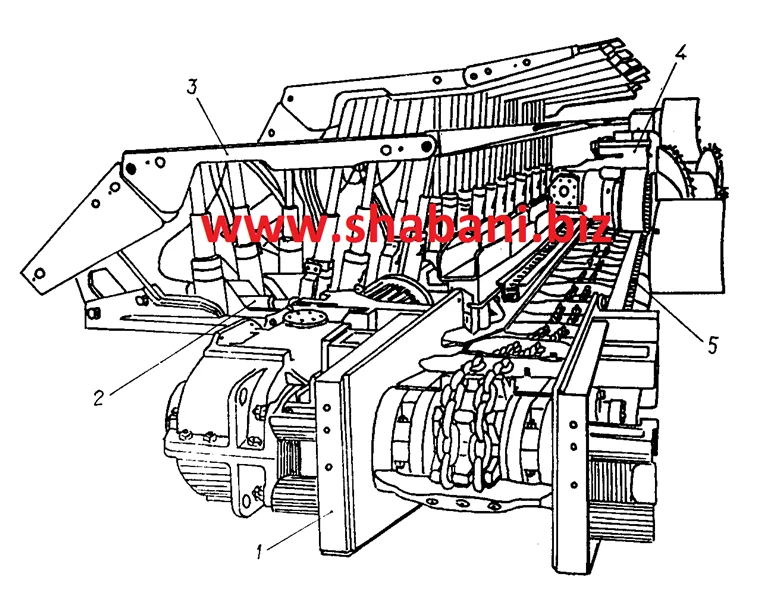

بدنه کششی در قالب مجموعه ای از تراشنده ها با استفاده از اتصالات مخصوص با یک یا دو زنجیر تحقق می یابد (شکل 8.2). زنجیرها قابلیت خم شدن در صفحات افقی و عمودی را دارند.

در نوار نقاله های تک زنجیره ای با تراشنده های طناب دار (شکل 8.2 ، الف) ، زنجیره در راهنمای تابه ها قرار می گیرد. نوار نقاله های دو زنجیره ای دارای موقعیت زنجیره ای در انتهای تراشنده در تابه های هدایت کننده (شکل 8.2 ، ب) یا مرکزی-در مرکز خراشنده با گام بین محورهای 120-220 میلی متر هستند (شکل 8.2 ، ج) طرح اخیر به دوخت کمتر شاخه پایینی عنصر کشش کمک می کند. زنجیرها از فولاد با مقاومت بالا با افزایش مقاومت در برابر سایش و عملیات حرارتی ساخته شده اند.

ایستگاه محرک شامل یک واحد محرک (یک یا چند) ، یک محور محرک ، یک قاب است. واحد محرک به شکل یک مجموعه واحد ساخته شده است که شامل موتور ، اتصال سیال ، گیربکس است.

موتورهای آسنکرون با روتور قفس سنجابی با سرعت همزمان 1500 دور در دقیقه ، ولتاژ 380 ، 660 یا 1140 ولت. افزایش قدرت به دلیل استفاده از چندین موتور یا یک موتور با طراحی خاص با افزایش قدرت است. نوار نقاله های دانه ای قدرتمند مجهز به موتورهای دو سرعته با قدرت بیشتر با گشتاور شروع بالا و خنک کننده آب هستند. از انتقال هیدرولیک حجمی نیز می توان استفاده کرد: یک موتور الکتریکی و یک پمپ در مسیر نصب شده اند ، و یک موتور هیدرولیک متصل به پمپ توسط یک شلنگ روی نوار نقاله نصب شده است. در عین حال ، بارهای پویا در حالت پایدار و هنگام راه اندازی کاهش می یابد ، بارهای اضافی در هنگام گیرکردن محدود می شوند ، می توان سرعت زنجیره را تنظیم کرد ، کشش زنجیره را کنترل کرد. موتور با استفاده از اتصال هیدرولیکی به گیربکس وصل می شود (شکل 8.3). اتصالات سیال (شکل 8) 3) از یک نوع ایمنی با حجم اضافی و چرخ های نامتقارن استفاده کنید. در حالت ثابت ، سیال کار (امولسیون یا روغن) در یک دایره کوچک گردش بین پمپ 2 و چرخ توربین 1 حرکت می کند.... هنگامی که زنجیره گیر می کند ، چرخ 1 متوقف می شود ، مایع کار به یک دایره بزرگ گردش (خط نقطه) می رود و به حجم 3 اضافی پرتاب می شود ، پر شدن حجم کار کاهش می یابد و حداکثر گشتاور کاهش می یابد. تمام انرژی صرف گرم کردن روغن می شود. پلاگین قابل ذوب 4 .

M شکل 8.2 بدنه های کششی نوار نقاله های تراشنده

اتصال باعث می شود که موتور راحت تر راه اندازی شود و شوک های راه اندازی به دلیل واکنش عقب از بین برود. شتاب زنجیره کشش در هنگام راه اندازی می تواند هم کاهش یابد و هم افزایش یابد (در مقایسه با درایو بدون کلاچ) ، که بستگی به سرعت پر کردن کلاچ با مایع کار از حجم اضافی دارد. اگر پر شدن سریع باشد ، هنگام شروع حرکت ، تکان خوردن زنجیره رخ می دهد ، اگر خیلی کند باشد ، ممکن است نقاله به هیچ وجه شروع به کار نکند (به دلیل طولانی شدن کار با لغزش بزرگ ، مایع کار گرم می شود و حفاظت حرارتی ایجاد می شود. ) کلاچها ناهمواری لحظه ای توزیع بار بین درایوها را صاف می کنند ، بارهای دینامیکی را در حرکات ثابت و هنگامی که زنجیره گیر کرده تا حدی کاهش می دهد. کاهنده یک استوانه مخروطی سه مرحله ای است که محور خروجی آن با یک اتصال دنده به محور محرک متصل می شود. حرکت نوار نقاله برای صورتهای با کارایی بالا (3000-8000 تن در روز) مجهز به یک کاهنده دو سرعته سیاره ای یا مورب (سرعت کار و تغییر حالت) با مکانیزمی برای جدا شدن از محور موتور و سیستم خنک کننده آب است. به منبع چنین کاهنده ای 25000 ساعت است.

P ^ شکل 8.3 اتصال مایع ایمنی شفت محرک یک یا دو چرخ دنده ای را حمل می کند. با افزایش تعداد دندان ها ، قطر زنجیر چرخ ها افزایش می یابد ، اما ساییدگی مفاصل زنجیره ای و دندان های زنجیری و نیروهای پویا در زنجیره کاهش می یابد. برای مبارزه با گیرکردن زنجیر روی دندان زنجیر چرخ ، هر یک از آنها مجهز به یک پرتاب کننده هستند که یک پنجه عظیم است که زنجیر چرخ را در بر می گیرد. با توجه به ترتیب کلی ، ایستگاه های رانندگی می توانند از نوع معمول و بالای صفحه باشند. در حالت دوم ، تابه محرک از سطح زمین بلند نمی شود ، اما در همان سطح تابه خطی قرار می گیرد. ماشین برداشت می تواند در امتداد درایو (تا انتهای دیوار طولانی) رانده شود ، بنابراین نیازی به طاقچه نیست.

ایستگاه های کششی با بخش انتهایی متحرک یا ثابت ، با پیچ یا درایو هیدرولیک در دسترس هستند. آنها در دم نوار نقاله قرار دارند و کنترل کشش (توسط زنجیر در پشت درایو) در سر انجام می شود ، که ناراحت کننده است ، بنابراین ، در اکثر طرحها ، کشش زنجیره توسط درایو ارائه می شود. یک سر زنجیر به طور محکم قفل شده است (با استفاده از قلاب های مخصوص) و زنجیره با حرکت های کوتاه موتور معکوس کشیده می شود. درایو چرخش معکوس توسط یک چوب دستی که در گیربکس یکپارچه شده است ، نگه داشته می شود. آنها همچنین برای کشش و اتصال زنجیر ، مکانیکی قابل حمل (وینچ با چوب دستی برگشتی) و هیدرولیک استفاده می شوند که دارای قلاب هایی برای گرفتن انتهای زنجیر هستند. این دستگاه ها به شما این امکان را می دهند که زنجیره را در هر نقطه در بالای شاخه متصل کنید.

پس از تبدیل شدن به یک نوار نقاله ، آنها از بخشهای جداگانه با طول 1.35-1.9 متر جذب می شوند که تابه نامیده می شوند. آنها بر اساس هدف تقسیم می شوند-برای موبایل (شکل 8.4 ، ب) و تحویل (شکل 8.4 ، الف ) ، نوار نقاله های یک زنجیره ای و دو زنجیره ای ، برگشت پذیر و غیرقابل برگشت. با شکل بخش - مستطیل شکل (شکل 8.4 ، الف) ، شکل پیچیده (شکل 8.4 ، ب). تابه ها می توانند عملکردهای اضافی را انجام دهند: به عنوان تکیه گاه گاوآهن ، جاده کمباین ها و غیره. 8.4 ، چاقو 1 حفر شده را خرد می کند و هنگام حرکت نوار نقاله خاک را تمیز می کند ، طرفین 2 به عنوان راهی برای دروگرها عمل می کند ، تیر 3 به تکیه گاه متحرک متصل می شود ، چاه 4 برای کابل ها در نظر گرفته شده است.

توسط ancillaries شامل عوامل محرک، دستگاه های زنجیره ای کشش، وسیله ای برای حفظ نقاله های کشویی و کشیدن آن جرثقیل، جکهای برای صاف زداینده، موج شکن و دیگران است.

P

خردکن ها طوری طراحی شده اند که نوار نقاله را بدون جداسازی حرکت دهند. آنها انواع مختلفی هستند: رک و پینیون ، پیچ ، هیدرولیک ، پنوماتیک و غیره. با حرکت جلو ، نوار نقاله بلافاصله در تمام طول خود حرکت می کند. جکها هر 8 تا 12 متر قرار دارند ، از خط مشترک تغذیه می شوند و همه به طور همزمان روشن می شوند. هنگام پهلوگیری ، نوار نقاله در قسمتهای جداگانه ای به طول 10 تا 12 متر جابجا می شود و نقاله شکل منحنی می گیرد. حرکت می تواند توسط جک های قابل حمل یا گروهی انجام شود که در سراسر طول نوار نقاله واقع شده و به طور متناوب روشن می شوند.

دستگاه تغذیه کمباین به شکل یک قفسه دندانه دار روی تشت های قفسه ساخته شده است (شکل 8.9 ، ب) ، تعاملی که چرخ دنده مکانیسم تغذیه ، برداشت کننده را در امتداد تابه حرکت می دهد.

دستگاههای نگهدارنده و کشنده نقاله برای جبران لغزش نوار نقاله در حین حرکت مورد نیاز است. این لغزش قوی تر است ، زاویه بروز تشکیلات بیشتر است. در شکل 8.5 دستگاهی را برای نگه داشتن درایو و کشیدن نوار نقاله نشان می دهد. نرده های هیدرولیک 4 ، 7 ، 10 ، 13 به صورت جفت توسط تیرهای فنری 5 به هم متصل می شوند . درایو نقاله 12 بر روی سکوی تلفن همراه 11 قرار دارد که می توان آن را به صورت افقی و عمودی حرکت داد و روی سکوی 6 قرار دارد . هنگامی که قفسه ها باز هستند ، سکوها با قفل های هیدرولیکی قفل می شوند. برای حرکت درایو پس از ذبح ، جک 2 ثانیه ، زنجیر 1 ،بر روی پست های فاصله دهنده ثابت شده است (در شکل نشان داده نشده است). برای حرکت درایو نوار نقاله ، قفسه های 10 ، 13 رها می شوند و اسکی 9 به همراه جک محرک 2 پس از پایین کشیده می شود. سپس قفسه های 10 ، 13 گسترده می شوند و اسکی 3 نیز به همین ترتیب حرکت می کند . جابجایی هنگام کار نوار نقاله انجام می شود. همزمان با حرکت ، موضوع رفع اتصال دیوار طولانی با رانش در حال حل شدن است. از جک ها برای بالا کشیدن نوار نقاله 8 استفاده می شود . در ابتدا قفسه های 10 ، 13 منبسط می شوند و اسکی 3 خسته می شود و پس از پهن شدن رک های 4 ، 7 ، اسکی 9 به سمت آن کشیده می شود .

بارگیرها نقاله های ویژه ای برای اتصال نقاله صورت با وسایل حمل و نقل در طول جاده هستند. هنگام حمل و نقل در واگن برقی ، به منظور بالا بردن درایو نوار نقاله تا سطح واگن برقی ، بارگیری مجدد به شکل آسانسور کوتاه استفاده می شود. هنگام حمل با نوار نقاله ، از لودرهای تراشنده استفاده می شود (شکل 8.11 را ببینید).

از سنگ شکن برای خرد کردن قطعات بزرگ زغال سنگ استفاده می شود. آنها شامل دو رول دندانه دار هستند که بر روی محورهای عمودی در دو طرف تابه ها در جلوی درایو نوار نقاله نصب شده اند.

^ 8.3 اتوماسیون نوار نقاله

خراشنده І. نوار نقاله های تک زنجیره ای

الزامات مربوط به طرح های اتوماسیون مشابه مواردی است که در 7.14 برای نوار نقاله ها بیان شده است. الزامات خاص: خاموش شدن خودکار نقاله در صورت شکستن زنجیره ، توقف نوار نقاله ، که نقاله معیوب یا تمام نوار نقاله های خط لوله به آن منتقل می شود.

اتوماسیون نوار نقاله ها ، چه به صورت مستقل و چه به صورت خطی ، با ابزارها و تجهیزات مشابهی که برای نوار نقاله استفاده می شود ، انجام می شود. شکست مدار و توقف مدار توسط یک سنسور سرعت مغناطیسی القایی کنترل می شود که در نقطه C نصب شده است (شکل 8.6 ، الف)

D شکل. 8.6 نصب سنسورهای کنترل اتوماتیک: الف - روی نوار نقاله تک زنجیره ای. ب - روی نوار نقاله دو زنجیره ای

هر زمان که زنجیره می شکند ، سنسور فعال می شود. اگر شما آن را در نقطه A، پس از آن در صورتی است که استراحت در نقطه B وجود دارد، زنجیره ای همچنان به حرکت در طول کل مسیر، به استثنای بخش قبل از میلاد ، و سنسور کار نمی کند. رله سرعت باید تاخیر 1 تا 3 ثانیه داشته باشد. در شاخه فراری ، زنجیره به دلیل ناهمواری سکته مغزی دچار نوسانات بسیار مهمی می شود (به 8.6 مراجعه کنید) و دلایل دیگر ، در نتیجه گاهی اوقات می تواند تا 1 ثانیه متوقف شود. عدم تأخیر در خاموش شدن باعث توقف کاذب موتور می شود.

II نوار نقاله های دو زنجیره ای

الزامات خاص برای طرح های اتوماسیون: خاموش شدن موتور هنگام توقف مدارها و هنگامی که یک مدار خراب می شود. تشخیص مدار باز توسط سنسور سرعت امکان پذیر نیست ، زیرا زنجیره شکسته با زنجیره ای صدمه دیده در اسکرابر حرکت می کند. با این حال ، در این مورد ، سیخ های تراشنده رخ می دهد (شکل 8.6 ، ب). این شرایط در اساس عملکرد دستگاه برای نظارت بر یکپارچگی زنجیره نهفته است.

دو سنسور مغناطیسی القایی در فاصله 3-5 متری از چرخ دنده های درایو در زیر شاخه فوقانی نصب شده اند که به عبور سوهان ها واکنش نشان می دهند. اگر مدارها سالم باشند ، خراشنده به طور همزمان از روی سنسورها عبور می کند ، که دستگاه کنترل را با پالس هایی که در زمان منطبق هستند تغذیه می کند. با خراشنده های کج ، تغییر پالس ها به موقع رخ می دهد ، که توسط دستگاه کنترل ثابت می شود. علاوه بر نظارت بر یکپارچگی ، دستگاه همچنین برای خاموش کردن موتور هنگام قطع مدارها عمل می کند.

^ 8.4 انواع و پارامترهای نقاله های تراش برای معادن زغال سنگ

نوار نقاله ها بر اساس معیارهای زیر تقسیم می شوند:

بر اساس هدف - برای صفحات پیش ساخته و آماده سازی ؛

با توجه به نوع سیستم های توسعه - برای دیوارهای طولانی از نوع معمول و برای دیوارهای طولانی که در حال قیام حرکت می کنند ؛

با توجه به ماهیت عملکردهای انجام شده - تحویل ، خم شدن موبایل ، ترمز ، بارگیری مجدد. نوار نقاله های تحویل فقط عملکردهای انتقال را انجام می دهند. دستگاههای موبایل طوری طراحی شده اند که در کنار هر واحد کار کنند و علاوه بر حمل و نقل ، سایر عملکردهای پشتیبانی برای کمباین ، گاوآهن و غیره را انجام دهند. بارگیری مجدد برای اتصال نوار نقاله دیواره بلند با نوار نقاله رانش استفاده می شود:

با توجه به ضخامت درزها - برای درزهای با ضخامت متوسط و زیاد ، برای درزهای نازک ؛

با تعداد زنجیر - تک و دو زنجیره ای ؛

با تعداد درایو-تک درایو و چند درایو ؛

n شکل 8.7 نوار نقاله قابل انعطاف با بستن زنجیر افقی در مورد روش حرکت به جاده ماشین جدید - جمع شونده ، پس از جداسازی قطعات جابجا شده و متحرک ، بدون جداسازی حرکت می کند. دومی به سفت و سخت تقسیم می شوند ، که در تمام طول به طور همزمان حرکت می کنند و خم می شوند ، در قسمت هایی با خم شدن تابه ها حرکت می کنند. تحویل نوار نقاله ، شات های نوع را تسهیل کرده است (نگاه کنید به شکل 8.4 ، الف). نوار نقاله های درزهای نازک دارای یک مدار بسته افقی هستند ، بخش ها کوتاه می شوند (شکل 8.7 ، ب).

نوار نقاله های متحرک (شکل 8.8) حلقوی هستند و از نوع مدارهای وزن دار شوت ها هستند (شکل 8.4 ، ب را ببینید) با قفل هایی که فاصله بین تابه ها را فراهم می کنند و به آنها اجازه چرخش نسبی نسبت به 3 روشن را می دهند ، متصل هستند .

T ^ شکل 8.9 مجتمع استخراج و حمل و نقل: 1 - نوار نقاله خراشنده با آرایش زنجیره مرکزی ؛ 2 - سیلندر هیدرولیک برای حرکت نوار نقاله ؛ 3 - پشتیبانی ؛ 4 - درو ؛ 5 - سخت بازپرسی کردن از دندانه دار از مکانیسم تغذیه ترکیب شکل 8.8 نوار نقاله متحرک با زنجیرهای فاصله دار: 1 - سیلندرهای هیدرولیک برای حرکت نوار نقاله

اندام جاجی - دو زنجیره ای با زنجیرهای فاصله دار (شکل 8.8) یا واقع در مرکز تراشنده (شکل 8.9). اگر یک زنجیره نوار نقاله با زنجیرهای فاصله شکسته شود ، کج تراشنده ها می تواند به حدی برسد که زنجیره از راهنماها بیرون برود و گوه کند.

T ^ شکل 8.10 سطح مقطع نقاله دیواره بلند بلند نوار نقاله ترمز در زاویه های شیب زیاد برای جلوگیری از سرعت زیاد و خرد شدن استفاده می شود. آنها با نوار نقاله های معمولی در ارتفاع بیشتر خراشنده ها ، وجود وسایلی برای جلوگیری از سر خوردن تابه ، وسایلی برای سفت کردن زنجیره در حین نصب متفاوت هستند. توسط شکل 8.11 نوار نقاله خراشنده

مطابق شکل ، نوار نقاله های دیواره های بلند کار می کنند. 8.10 یا روی یک گوه برای جلوگیری از ریختن زغال سنگ.

جرثقیل های تراشنده متحرک (شکل 8.11) برای انتقال زغال سنگ از نوار نقاله دیواره بلند به نوار نقاله رانش طراحی شده اند. با قسمت برآمده خود ، بارگیری مجدد در بالای نوار نقاله رانش قرار دارد و یک سیستم تلسکوپی را با آن تشکیل می دهد. این امر باعث می شود طول نوار نقاله رانش را نه در هر شیفت ، بلکه هر 10 - 20 روز تغییر دهید. بارگیرها با طول تلسکوپی 30-35 متر و ظرفیت تا 1100 تن در ساعت تولید می شوند.

بدنه های کششی از زنجیرهای گرد با سه اندازه استاندارد 18x64 ساخته شده اند. 24x86 ؛ 30x108 (کالیبر x پیچ در میلی متر). قراضه ها با توجه به اندازه استاندارد زنجیر - 1024 ؛ 1202؛ 1080 میلی متر

فاصله بین محورهای زنجیرها 120-600 میلی متر است. تعداد زنجیرها 1 یا 2 است. سرعت کار زنجیره 0.98 - 1.063 متر بر ثانیه ، سرعت تغییر سرعت 0.345 متر بر ثانیه است. بهره وری 125-1000 تن در ساعت طرح درایو توصیه شده با یک موتور پرقدرت است.

در صورت لزوم رانندگی سر و دم پذیرفته می شود. قدرت موتور از 30 تا 250 کیلو وات.

نقاله های خارجی هیچ تفاوت قابل توجهی در طراحی و پارامترها ندارند.

^ 8.7 عملکرد نوار نقاله های خراشنده ، حفاظت از کار

توصیه می شود ابتدا نوار نقاله را روی سطح نصب کرده و نوار نقاله را به صورت خشک آزمایش کنید. هنگام انتقال واحدها به معدن ، جدا کردن واحد گیربکس موتور توصیه نمی شود ، به خصوص اگر یک توربو کوپلینگ وجود داشته باشد. قبل از شروع نصب ، لازم است تجهیزات راه اندازی را نصب کرده و خطوط منبع تغذیه و روشنایی را تعیین کنید.

مونتاژ نوار نقاله با درایو شروع می شود. باید به اطمینان از بارگیری مناسب و مطمئن مکانیسم حمل و نقل بعدی ، اطمینان از تراز واحدهای جداگانه و تقویت درایو به منظور جلوگیری از سر خوردن آن توجه کرد. فاصله بین تکیه گاه و تابه ها باید حداقل 50 میلی متر باشد.

پس از مونتاژ نوار نقاله ، روغن در گیربکس ریخته می شود و مایع کار در کوپل توربو ، وجود گریس در تمام واحدهای نقاله بررسی می شود و شروع می شود. نوار نقاله باید 10 تا 15 دقیقه بیکار کار کند. پس از آن ، شما باید عملکرد نوار نقاله را تحت بار تقریباً در همان زمان آزمایش کنید.

در حین کار نوار نقاله ، لازم است عملکرد زنجیرها و تابه ها را کنترل کنید. پیوندها و خراش های تغییر شکل یافته باید فوراً برداشته شده و پیوندهای جدید جایگزین شوند. کنترل قابلیت اطمینان و قابلیت کارکرد اتصالات قفل ضروری است. اتصالات مقطع نباید دارای آستانه باشند. در نوار نقاله هایی که بدون جداسازی جابجا می شوند ، قفل ها باید بازی کافی را انجام دهند. گیربکس ها باید بدون ضربه و سر و صدا کار کنند ، نباید نشت روغن وجود داشته باشد. کوپل های توربو نیاز به توجه خاصی دارند. سطح روغن باید کنترل شود. پس از 2 تا 3 ماه کار ، تعویض کامل روغن در صورت نیاز انجام می شود.

طبق قوانین حفاظت از کار ، بازرسی و تعمیر نوار نقاله های تراشنده کار ، حرکت افراد در امتداد نوار نقاله ، حمل چوب توسط نوار نقاله هایی که برای این کار مناسب نیستند و حمل تجهیزات توسط انواع نوار نقاله ممنوع است. به هنگامی که خط نوار نقاله راه اندازی می شود ، هشدار ارائه می شود. حذف جنگل متحرک باید در انتهای عقب انجام شود.

^ فصل 10 انتقال دهنده صفحه

10.1. اطلاعات کلی

P شکل. 10.1 نمودارهای شماتیک نوار نقاله ورق بلبرینگ نقاله لایه ای (شکل 10.1 ، a) دارای یک یا دو زنجیره 3 ، محرک محرک 1 و زنجیر چرخشی 5 می باشد. صفحات 2 به حلقه های زنجیر متصل شده اند ،

که با یکدیگر همپوشانی دارند و یک بوم تحمل بار را تشکیل می دهند. غلطک 4 به زنجیره کشش و یا صفحات متصل ، نورد همراه راهنماهای. ایستگاه های رانندگی می توانند انتهای 8 و متوسط 7 باشند . زنجیره توسط کششی زنجیره ای 6 کشیده می شود .

بین ایستگاه های درایو و کشش یک میله پشتیبانی وجود دارد که برای حمایت از شاخه های بالا و پایین عنصر کشش عمل می کند. نقاله ها بر اساس معیارهای زیر طبقه بندی می شوند:

بر اساس هدف - زیرزمینی (برای معادن زغال سنگ و سنگ معدن) ؛ هدف کلی (برای سطح معادن و کارخانه های فرآوری) ؛

با توجه به نوع مسیر در طرح - خط مستقیم ؛ خمیدگی ؛

با شکل صفحات در بخش طولی - با صفحات صاف (شکل 10.1 ، ب) ؛ با صفحات مواج (شکل 10.1 ، ج) ؛ با پارتیشن های عرضی (شکل 10.1 ، د) ؛

با شکل مقطع - بدون طرف (شکل 10.1 ، د) ؛ با اضلاع ثابت (شکل 10.1 ، e ) و طرفهای متحرک (شکل 10.1 ، .g).

نوار نقاله های پیش بند می توانند تقریباً هر بار را حمل کنند. بهره وری آنها تا 750 تن در ساعت ، طول نوار نقاله در هر درایو تا 800 متر ، با درایوهای متوسط تا 2000 متر است. شعاع انحنا در طرح کمتر از 20 متر نیست. زاویه تمایل تا 28 درجه با موج دار (شکل 10.1 ، ج) و تا 40 درجه با صفحات آجدار (شکل 10.1 ، ساعت).

مزایا: توانایی حمل در امتداد کار منحنی و در زوایای بزرگ تمایل ، حمل و نقل بدون بار اضافی در مسافت های طولانی ، توانایی حمل کالاهای سنگین و ساینده. معایب: مصرف بالای فلز ، پیچیدگی نسبی ساختار و افزایش سر و صدا در حین کار ، نصب پر زحمت.

آنها در معادن زغال سنگ در جاده های منحنی و در کارهای شیب دار با زاویه بیش از 18 درجه (جایی که از نوار نقاله تسمه ای نمی توان استفاده کرد) استفاده می شود. در کارخانه ها ، گهگاه برای حمل کالاهای سنگین و ساینده مورد استفاده قرار می گیرند و عمدتا به عنوان تغذیه کننده استفاده می شوند.

^ 13.1 نوار نقاله های نوع ویژه

I. نوار نقاله های شیب دار

D شکل. 13.1 نوار نقاله های شیب دار

برای افزایش زاویه شیب ، از نوار نقاله هایی با کمربند آجدار استفاده می شود (شکل 13.1 ، الف) ، زاویه هایی تا 20-30 درجه امکان پذیر است. با افزایش شاتر (شکل 13.1 ، ب) - تا 25 درجه ؛ با یک نوار بستن (شکل 13.1 ، ج) - تا 35-40 درجه. در عمل ، نقاله های دارای تسمه مطابق شکل. 13.1 ، الف .

II نوار نقاله های مش

نوار نقاله های مش دار دارای تسمه مشبک هستند (شکل 7.4 را ببینید) و برای انتقال مواد داغ ، به ویژه برای خنک کردن بریکت ها پس از فشار ، طراحی شده اند. در همان زمان ، غربالگری از جریمه های بدست آمده از بریکت های شکسته انجام می شود. طول نوار نقاله تا 200-300 متر ، عرض تسمه تا 2 متر ، سرعت حرکت تا 0.15 متر بر ثانیه است. برای افزایش زمان سرمایش ، بریکت ها از شاخه بالایی به شاخه پایینی منتقل می شوند ، به همین دلیل آنها مسیری دو برابر طول نوار نقاله را می گذرانند.

. نوار نقاله های زنجیره ای

B شکل. 13.2 نوار نقاله های زنجیره ای: الف - قسمتی از نوار نقاله با تسمه آزاد. 1 - پشتیبانی غلتک ؛ 2 - نوار ؛ 3 - راهنما ؛ 4 - زنجیره ای ؛ 5 -

در حال اجرا غلتک های واگن برقی ؛ ب - بخش نوار نقاله با محکم بستن تسمه به زنجیر ؛ 1 - زنجیر با غلطک ؛ 2 - گیره ؛ 3 - تسمه

نوار نقاله های زنجیره ای ، عنصر کشش زنجیره ای است ، و حامل آن تسمه است ، که اجازه می دهد از یک تسمه سبک استفاده کنید. حرکت نوار یا توسط اصطکاک (شکل 13.2 ، الف) ، یا توسط گیره های مکانیکی (شکل 13.2 ، ب) منتقل می شود.

زنجیرها هم از صفحه و هم از حلقه گرد استفاده می شود. تعداد فاصله دهنده ها در نوار توسط الزامات نه از نظر مقاومت مکانیکی ، بلکه از استحکام در جهت های طولی و عرضی تعیین می شود و دو یا سه است. ایستگاه های رانندگی شبیه ایستگاه های نقاله پیش بند هستند. در ایستگاه های پایانی ، علاوه بر ستاره ، طبل هایی نصب شده است که آزادانه توسط نوار خم می شوند. هنگامی که تسمه به طور محکم به زنجیرها متصل می شود ، از یک دستگاه کششی واحد برای زنجیر و تسمه استفاده می شود. هنگامی که تسمه با اصطکاک به زنجیر چسبیده است ، از تسمه و کشش زنجیره جداگانه استفاده می شود. چنین نوار نقاله هایی برای بارهای غلیظ و غیر ساینده با چگالی متوسط استفاده می شود. بهره وری تا 200-500 تن در ساعت طول یک نصب عملاً نامحدود است (به دلیل استفاده از درایوهای میانی). زاویه شیب با کمربندهای معمولی 10-18 حدود است، برای کمربند از انواع خاص (راه راه ، سلولی) تا 35-40 o . هنگامی که تسمه راه راه به طور محکم به زنجیر متصل می شود ، نقاله می تواند به صورت افقی خم شود.

تجربه عملیاتی نشان داده است که نقاله ها پیچیده ، از نظر اندازه بزرگ هستند و هزینه کارکرد آنها بیشتر از نوار نقاله های معمولی تسمه ای است. آنها به ندرت مورد استفاده قرار می گیرند و هیچ چشم اندازی ندارند.

^ IV. نوار نقاله های طناب دار نوار

نقاله (شکل 13.3 ، الف) شامل یک کمربند 5 ، طناب 4 ، یک دستگاه محرک 6 ، گاری های کششی 2 ، 3 ، وزن کششی 1 و سازه های نگهدارنده 7 است. عملکرد بدنه حمل بار توسط کمربند ، کشش - توسط طناب انجام می شود.

L شکل 13.3 نوار نقاله کمربند: a - نمودار کلی ؛ ب - سطح مقطع

نوار است را پوشش می دهد 1 (شکل 13.3، ب)، واشر پارچه 2 و فلز نوار 3 ، در نوار در فاصله حدود 0.5 متر تعبیه شده برای ایجاد سفتی جانبی. قسمتهای ضخیم شده 4 نوار بر روی طنابهای 5 تکیه می شود ، توسط غلتک های 6 پشتیبانی می شوند ، که روی قفسه 7 ثابت شده اند .

قطر طناب ها تا 35 میلی متر است. دستگاه درایو باید دارای الزامات مشابه درایو برای ترامواهای بی پایان باشد. یک نیاز اضافی هماهنگ سازی حرکت طناب ها است که با معرفی دیفرانسیل یا استفاده از روش های الکتریکی مورد استفاده در درام دو درایو نوار نقاله به دست می آید (7.13 را ببینید). کشش دهنده مخصوص طناب و تسمه. ایستگاه های کششی باری یا خودکار به عنوان کشنده استفاده می شوند (به 7.6 مراجعه کنید). ساختارهای نگهدارنده یک سری قفسه 7 (شکل 13.3 ، ب) با قرقره های نگهدارنده برای شاخه های بالا و پایین طناب است که روی آنها ثابت شده است.

ظرفیت تا 300-400 تن در ساعت ؛ طول تا 4 کیلومتر ؛ زاویه شیب (با توجه به شرایط چسبندگی نوار به طناب) تا 12 درجه.

هدف اصلی برنامه ایجاد نقاله های بلند با کمربند ارزان قیمت است. عملکرد عملی نشان داده است که یک تسمه با طراحی خاص گران است ، نوار نقاله دارای چندین معایب است: زاویه کمی از شیب ، مشکل در تعمیر کمربند ، لغزش از طناب و غیره. چنین نقاله هایی در معادن و معادن بسیار مورد استفاده قرار می گیرند. مقادیر محدود.

^ 13.2 نوار نقاله های پیچ

P شکل. 13.4 نوار نقاله های پیچ: a - نمای کلی ؛ ب - پیچ ؛ 1 - جامد ؛ 2 - نوار ؛ 3 - شکل ؛ 4 - اصل عمل پره - حرکت مواد در امتداد شوت با پیچ دوار. نوار نقاله پیچ (شکل 13.4 ، a) شامل یک پیچ (auger) 2 ، یک پوشش 1 ، یک درایو 3 است

، بارگیری و تخلیه لوله های انشعابی با سوپاپ.

بهره وری تا 150 تن در ساعت ، طول تا 30 متر ، زاویه شیب تا 20 درجه. مزایا: اندازه کوچک ، سادگی دستگاه و نگهداری ، هزینه کم ، قابلیت حمل گرد و غبار داغ و محموله های تولید گاز ، قابلیت بارگیری و تخلیه در هر نقطه در طول طول ، ایمنی کار و نگهداری. معایب: مقاومت بالا در برابر حرکت ، مصرف زیاد انرژی ، طول و بهره وری محدود ، خرد شدن و سایش مواد ، سایش سریع پیچ ، شیار ، یاتاقان ها. محدوده - حمل و نقل در مسافت های کوتاه یا حمل و نقل مواد منفجره که از خرد شدن نمی ترسند.

پیچ ها محکم ، نواری ، پره ای و شکل هستند (شکل 13.4 ، ب). پیچ های جامد برای جابجایی اجزای گرانول و پودری غیر کیک استفاده می شود ، پیچ تسمه ای برای اجسام کوچک کوچک ، پیچ های تیغه ای و شکل دار برای بستن ، اجناس مرطوب و در مواردی که علاوه بر حمل و نقل ، لازم است مخلوط شود به مواد برای پیچ فولاد است ، گاهی اوقات (برای وزن های ساینده) - چدن. شفت پیچ ، که توخالی یا کمتر جامد است ، از قسمتهای 2-4 متر طول با استفاده از کوپلینگ یا پین های اتصال مونتاژ می شود. در اتصالات ، شفت توسط یاتاقان های میانی 4 (شکل 13.4 ، الف) ، که یاطاقان غلتکی هستند ، پشتیبانی می شود. سر بلبرینگ برای مقاومت در برابر بارهای محوری ساخته شده است. یک ناودان نیم دایره از ورق فولاد با ضخامت 3-8 میلی متر ساخته شده است. از ناودانهای چدنی عظیم و گرانتر برای بارهای ساینده یا گرم استفاده می شود. پوشش ناودان قابل جدا شدن است. ناودان و پوشش از بخشهای 2-4 متر طول جمع آوری شده است.

^ 13.3 قطارهای نوار نقاله

K شکل. 13.5 قطار نقاله: 1 ، 6 - درایوهای متوسط ؛ 2 - غلطک ؛ 3 - صفحات ؛ 4 - هدایت شاخه های بالا ؛ 5 - زنجیره ای از پارچه ورقه ای ؛ 7 - راهنمای شاخه پایین ؛ 8 - قطار نقاله در شاخه پایینی

قطار درون نوار نقاله قسمتی از تار لایه ای است (شکل 13.5) یا یک ردیف بوژی های به هم پیوسته که در امتداد راهنماها بین درایوهای میانی حرکت می کند. طول قطار 100-120 متر است ، کمی بیشتر از فاصله بین درایوها. هنگام حرکت ، قطار به طور متوالی از درایو به درایو دیگر منتقل می شود و با برخورد قطار بعدی با آن ، درایوها به طور متناوب روشن می شوند. قطارهای خالی یا در امتداد شاخه پایینی (بیکار) حرکت می کنند ، مانند نوار نقاله های صفحه ، یا در امتداد یک مسیر جانبی ، مانند حمل و نقل لوکوموتیو.

بهره وری تا 100-200 تن در ساعت طول عملا نامحدود است. آنها معمولاً افقی عمل می کنند ، اما می توانند تا حدودی بر شیب های محلی غلبه کنند![]() ... این طرح اجازه می دهد تا خم با شعاع تا 6-12 متر. یک ویژگی خاص توانایی کار در طول یک مسیر شاخه ای است. در نقطه انشعاب ، ساختارهای نگهدارنده نوعی مشارکت را تشکیل می دهند و قطار را می توان به میل خود در جهتی یا جهت دیگر هدایت کرد.

... این طرح اجازه می دهد تا خم با شعاع تا 6-12 متر. یک ویژگی خاص توانایی کار در طول یک مسیر شاخه ای است. در نقطه انشعاب ، ساختارهای نگهدارنده نوعی مشارکت را تشکیل می دهند و قطار را می توان به میل خود در جهتی یا جهت دیگر هدایت کرد.

قطار نقاله وسیله ای نسبتاً جدید است که مزایای حمل و نقل نقاله و حمل و نقل ریلی را با هم ترکیب می کند. در حالت کلی ، یک قطار نقاله یک مجموعه حمل و نقل است که شامل یک نورد (قطار) ، مسیرهای هدایت کننده با خروجی ، درایوها (ثابت یا متحرک ، نصب شده در قطار) ، دستگاه های بارگیری و تخلیه (ثابت یا متحرک) ، منبع تغذیه است. سیستم ها و کنترل درایو ...

ویژگیهای اصلی طبقه بندی قطارهای نقاله طراحی بدنه حمل بار و نوع محرک است.

بدنه های حمل بار می توانند عبارتند از: چرخ دستی های خودران ، چرخ دستی های دارای مفصل مفصلی ، ناودان هایی با همپوشانی نصب شده روی چرخ دستی های مفصلی ، پارچه ورقه ای ، تسمه نقاله معمولی یا ویژه (راه راه یا با پارتیشن).

انواع زیر به عنوان محرک استفاده می شوند: اصطکاکی ، زنجیره ای ، ردیابی شده ، مغناطیسی - اصطکاکی ، القایی (LIM - موتور الکتریکی ناهمزمان خطی).

قطارهای نقاله دارای مزایای زیر هستند: انشعاب خطوط و امکان حمل همزمان مواد معدنی با کیفیت مختلف و بار اضافی. حمل و نقل توده سنگی توده ای ؛ امکان استفاده در ![]() دامنه های بزرگ (تا 20 ... 25 ) مسیر ؛ شعاع چرخش کوچک در طرح (حداکثر 20 متر) و در سطح عمودی (حداکثر 2 ... 3 متر) ؛ امکان اتوماسیون کامل

دامنه های بزرگ (تا 20 ... 25 ) مسیر ؛ شعاع چرخش کوچک در طرح (حداکثر 20 متر) و در سطح عمودی (حداکثر 2 ... 3 متر) ؛ امکان اتوماسیون کامل

با توجه به اصل عملکرد ، قطارهای نقاله ویژگی های حالتهای چرخشی و پیوسته حمل و نقل را ترکیب می کنند. علامت چرخه ای بودن ، وجود قطارهای جداگانه ای است که در یک بازه مشخص در امتداد خط حرکت می کنند و نشانه تداوم حضور در هر قطار از یک تسمه نقاله پیوسته با طول معین است.

تعدادی سازه از قطارهای نقاله توسعه داده شده است که در بدنه حمل بار ، دنده در حال حرکت و نوع درایو متفاوت است: IGD im. A.A. Skochinsky ، IGD UB RAS (روسیه) ، Sekkam (فرانسه) ، Dacheveyor (ایالات متحده) ، Hemscheidt-Grebe (آلمان) ، Ukrgiproruda ، دانشگاه فنی Krivoy Rog ، دانشگاه ملی معدن ، موسسه مکانیک ژئوتکنیکی NAS اوکراین (اوکراین).

قطار نقاله ای که توسط IGTM NAS اوکراین طراحی شده است (شکل 13.6) مجموعه ای از بوژی های مفصل دار با چرخ های تک آجری است که روی محورها ثابت شده است. بدنه حمل کننده به شکل یک شات ساخته شده است ، شامل بدنه های فلزی جداگانه ای است که با کمک ضربه گیرها روی بوژی نصب شده و با کمک اسلب انعطاف پذیر به سطحی پیوسته برای بارگیری و تخلیه پیوسته توده سنگ خالدار مناسب شده است. به از کناره های بوژی ، عنصر کشش محرک اصطکاک به شکل اسپارهای واقع شده به صورت افقی متصل شده است. روتور LAD ، که به شکل یک صفحه دو فلزی واقع در افقی ساخته شده است ، به صفحه پایین قاب بوژی متصل شده است. نیروهای کششی از ایستگاههای ثابت درایو واقع در کل مسیر قطار به قطار نقاله منتقل می شوند.

برنج. 13.6 قطار نقاله طراحی شده توسط IGTM NAS اوکراین:

1 - وسیله نقلیه متوسط ؛ 2 - سبد خرید انتهایی ؛ 3 - چرخ های در حال اجرا ؛ 4 - محور ؛ 5 - کمک فنر ؛ 6 - همپوشانی ؛ 7 - قاب ؛ 8 - اسپار ؛ 9 - روتور

نیرو) القاء (LAD) یا محرک های اصطکاک.

علیرغم این واقعیت که قطارهای نقاله یکی از روشهای جدید و امیدوارکننده حمل و نقل در معادن و معادن محسوب می شوند ، هنوز از آنها استفاده گسترده ای نشده است. موارد جداگانه ای از کاربرد چنین سیستم هایی وجود دارد.

دیدگاه خود را بنویسید