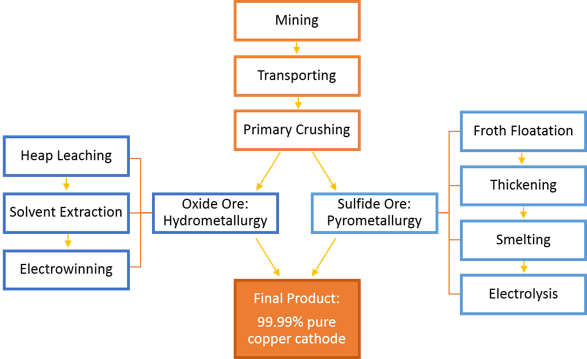

سنگ معدن اکسید و سولفید تحت فرآیندهای مختلفی قرار می گیرند تا به مس خالص 99.99 درصد خالص شوند.

رایج ترین انواع سنگ معدن، اکسید مس و سولفید مس است، به دلیل شیمی های مختلف سنگ معدن، به ترتیب تحت دو فرآیند مختلف هیدرومتالورژی و پیرومتالورژی قرار می گیرند. اکسیدهای مس در نزدیکی سطح فراوانتر هستند، اما به عنوان سنگ معدنی کم عیار با غلظت کمتر مس در نظر گرفته می شوند. اگرچه این امر مستلزم استخراج و فرآوری سنگ معدن بیشتری است، اما این فرآیند هزینه کمتری دارد، بنابراین اکسیدها همچنان می توانند با سود استخراج شوند. از سوی دیگر، در حالی که سنگ معدن سولفید مس کمتر فراوان است، حاوی مقادیر بیشتری مس است. اگرچه هزینه های پردازش بیشتر است، اما در نهایت می توان مس بیشتری استخراج کرد. از آنجایی که هر سایت معدن از نظر ترکیب، غلظت و مقدار معدنی منحصر به فرد است، اقتصادی ترین و سودآورترین فرآوری سنگ معدن باید توسط برنامه ریزان معدن تعیین شود. زمانی که از نظر اقتصادی امکان پذیر باشد، یک معدن ممکن است هر دو نوع مواد معدنی مس را استخراج کند.

اولین مراحل فرآوری مس برای هر دو سنگ معدن یکسان است: استخراج و حمل و نقل. استخراج مس معمولاً با استفاده از استخراج روباز انجام می شود، که در آن یک سری نیمکت های پلکانی به مرور زمان عمیق تر و عمیق تر در زمین حفر می شوند. برای حذف سنگ معدن، از ماشین آلات حفاری برای سوراخ کردن سنگ سخت استفاده می شود و مواد منفجره برای انفجار و شکستن سنگ در سوراخ های حفاری وارد می شود. صخره های به دست آمده برای حمل و نقل آماده می شوند. کامیون های حمل و نقل تخصصی، نوار نقاله ها، قطارها و واگن های شاتل همگی می توانند برای حمل سنگ معدن از محل انفجار به محل فرآوری استفاده شوند. اندازه تجهیزات مورد نیاز برای حمل کامیون های سنگ معدن غول پیکر است. سپس بیشتر سنگ معدن ها از طریق یک سنگ شکن اولیه ارسال می شوند که معمولاً در نزدیکی یا گاهی اوقات در چاله قرار دارد. این سنگ شکن اولیه اندازه سنگ معدن را از تخته سنگ به سنگ هایی به اندازه توپ گلف کاهش می دهد.

الف. فرآوری سنگ معدن اکسید

سنگ معدن اکسید به طور کلی با استفاده از هیدرومتالورژی پردازش می شود . این فرآیند از محلولهای آبی (مبتنی بر آب) برای استخراج و خالصسازی مس از سنگهای اکسید مس در دماهای معمولی استفاده میکند که معمولاً در سه مرحله انجام میشود: لیچینگ پشته، استخراج با حلال، و الکترووینینگ.

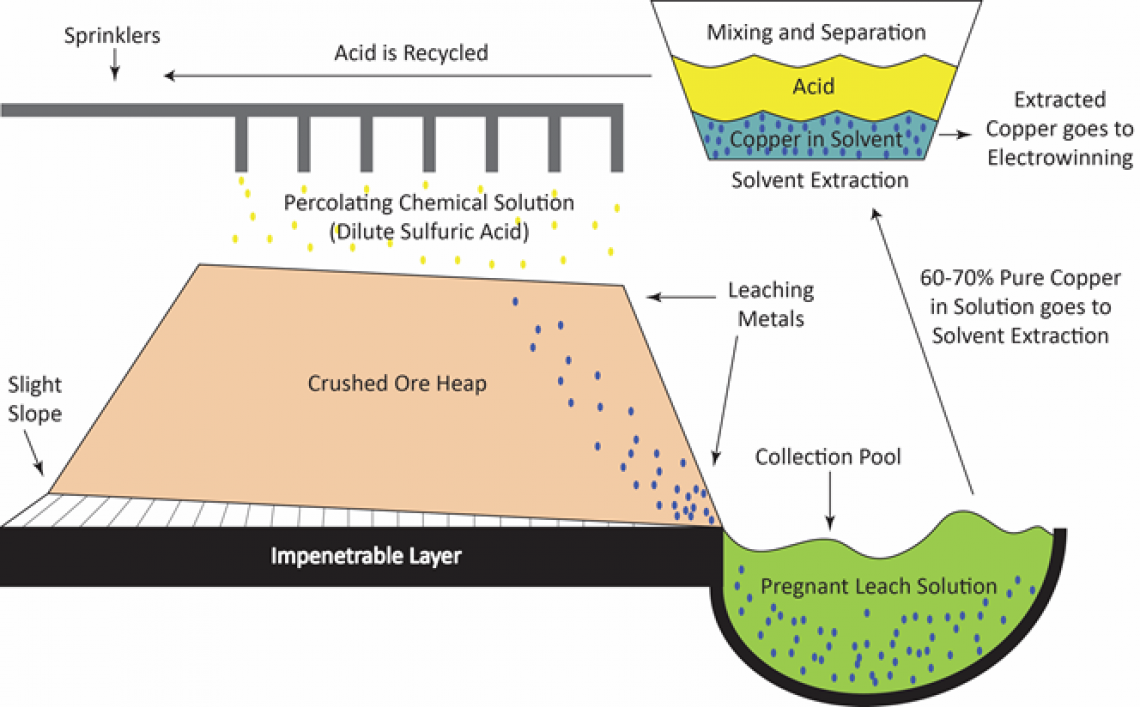

لیچینگ پشته و استخراج با حلال سنگ معدن اکسید.

لیچینگ پشته و استخراج با حلال سنگ معدن اکسید.

Heap Leaching فرآیند استفاده از محلول های شیمیایی نفوذ پذیر برای شسته شدن فلزات است. لیچینگ هپ معمولاً برای سنگ معدن کم عیار استفاده می شود که در غیر این صورت ارسال آن از طریق فرآیند آسیاب مقرون به صرفه نخواهد بود. پس از استخراج، حمل و نقل و خرد کردن به اندازه یک شن ثابت یا توپ گلف، سنگ معدن خرد شده به صورت تپه ای در بالای یک لایه غیرقابل نفوذ، در شیب کمی انباشته می شود. معرف لیچینگ (اسید سولفوریک رقیق) از طریق آبپاش ها در بالای توده هپ پاشیده می شود و اجازه می دهد تا در داخل هپ به سمت پایین چکه کند، جایی که مس را از سنگ معدن حل می کند. محلول آبشویی "باردار" حاصل از اسید سولفوریک و سولفات مس در یک استخر کوچک جمع آوری می شود. ترکیب مس اکنون در غلظت های بین 60 تا 70 درصد دیده می شود.

مرحله دوم استخراج با حلال است که در آن دو مایع غیرقابل اختلاط (غیرقابل اختلاط) به هم زده میشوند و اجازه میدهند جدا شوند و باعث میشود که کوپر از یک مایع به مایع دیگر حرکت کند. محلول لیچ باردار به شدت با یک حلال مخلوط می شود. مس از محلول شستشو به حلال مهاجرت می کند. سپس این دو مایع بر اساس حلالیت از هم جدا می شوند و مس در محلول در حلال باقی می ماند و ناخالصی ها در محلول شستشو باقی می مانند. سپس محلول لیچ باقیمانده، با افزودن اسید اضافی و فرستادن آن به آبپاش ها در فرآیند شستشوی پشته، بازیافت می شود.

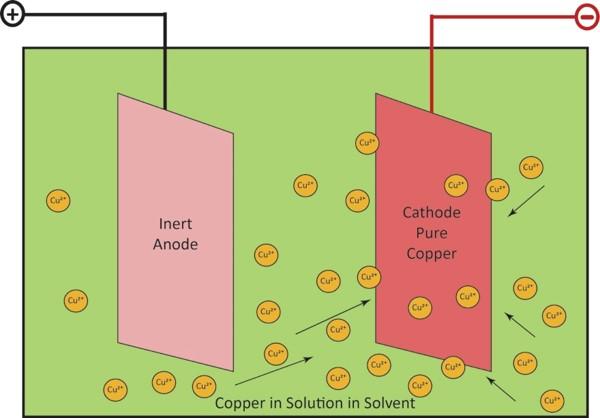

الکتروینینگ مرحله نهایی در پردازش سنگ معدن اکسید به کاتد مس است.

الکتروینینگ مرحله نهایی در پردازش سنگ معدن اکسید به کاتد مس است.

آخرین مرحله الکترووینینگ نامیده می شود که نوعی الکترولیز است. جریان الکتریکی از یک آند بی اثر (الکترود مثبت) و از محلول مس مرحله قبل عبور می کند که به عنوان یک الکترولیت عمل می کند . یونهای مس با بار مثبت (که کاتیونها نامیده میشوند) از محلول خارج میشوند و روی یک کاتد (الکترود منفی) به عنوان مس خالص 99.99 درصد قرار میگیرند.

ب. فرآوری سنگ سولفید

سنگهای سولفیدی عموماً با استفاده از پیرومتالورژی ، استخراج و خالصسازی فلزات توسط فرآیندهایی که شامل اعمال گرما میشوند، پردازش میشوند. این فرآیند از یک سری مراحل فیزیکی و دماهای بالا برای استخراج و خالص سازی مس از سنگ معدن سولفید مس، در چهار مرحله اساسی استفاده می کند: 1) فلوتاسیون کف، 2) ضخیم شدن، 3) ذوب، و 4) الکترولیز.

پس از استخراج، حمل و نقل و خرد کردن به اندازه یک شن ثابت یا توپ گلف، سنگ معدن خرد شده بیشتر در آسیاب با استفاده از سنگ شکن های ثانویه پردازش می شود و به سنگریزه و در نهایت به ماسه ریز تبدیل می شود. پس از خرد شدن سنگ مس، مایعی به آن اضافه می شود تا دوغاب شود. این دوغاب ترکیبی از مواد معدنی با ارزش سنگ مس و سنگ "بی ارزش" است که گنگ (تلفظ "باند") نامیده می شود. دوغاب در یک مخزن قرار می گیرد و فرآیندی به نام شناورسازی کف می باشد برای جداسازی کانی های مس از گنگ استفاده می شود. معرف های شیمیایی به نام "کلکتور" به دوغاب اضافه می شوند و به ذرات مس متصل می شوند و آنها را آبگریز یا ضد آب می کنند. از لولهها برای دمیدن هوا به کف مخزن برای ایجاد حبابهایی استفاده میشود که به سطح میآیند و ذرات سولفید مس ضدآب را با خود میبرند. سپس کف حباب های غنی از مس در بالای مخزن برای پردازش بیشتر از بین می رود. گانگ به پایین مخزن فرو می رود تا به عنوان باطله معدن حذف یا دفع شود .

مرحله بعدی پس از فلوتاسیون کف، مرحله ضخیم شدن است. کف در مخازن بزرگی به نام ضخیم کننده ریخته می شود. حباب ها شکسته می شوند و مواد جامد حاصل از محلول کف در کف مخزن می نشینند. سپس مواد جامد برای حذف آب اضافی فیلتر میشوند، که میتوان از آن در فرآوری دستههای اضافی سنگ معدن سولفیدی استفاده کرد. محصول نهایی مرحله ضخیم شدن ترکیبی از 30 درصد مس و سایر فلزات است. سپس این کنسانتره مس به کارخانه ذوب فرستاده می شود.

آند در معدنی در آریزونا

در کارخانه ذوب، دمای بالا برای خالص سازی بیشتر سنگ معدن در یک سری از ذوب استفاده می شود.مراحل کنسانتره مس ابتدا از طریق کوره ذوب فرستاده می شود تا تا دمای 2300 درجه فارنهایت گرم شود و به مایع مذاب تبدیل شود. مایع گرم شده را در یک کوره ته نشینی سرباره می ریزند. این مرحله ترکیبی از مات، مخلوطی از مس، گوگرد و آهن و سرباره، ماده ای متراکم و شیشه ای ساخته شده از آهن، سیلیس و سایر ناخالصی ها را تولید می کند. مات مس ایجاد شده توسط کوره ذوب حاوی 58-60٪ مس است. سپس مات مذاب به کوره دیگری به نام مبدل برده می شود تا آهن و گوگرد باقی مانده را بسوزانند. این محصول به عنوان مس تاول زنی نامیده می شود که حاوی 98٪ مس است و به کارخانه ذوب آند منتقل می شود. مس تاول زرد است. هنگامی که اکسیژن موجود در مس در کارخانه ذوب آند سوزانده می شود، رنگ آن به رنگ سبز آبی در می آید. محصول حاصل، مس آند مذاب، در قالب هایی به نام چرخ های ریخته گری آند ریخته می شود. سرد شده اسلب های آند 99 درصد مس خالص هستند، اکنون مسی رنگ هستند، دو دسته در بالا ساخته شده اند، ضخامت آنها دو اینچ، عرض سه فوت، ارتفاع سه و نیم فوت و وزن 750 پوند است.

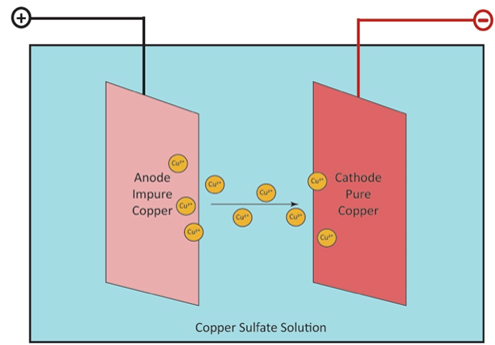

الکترولیز فرآیند نهایی برای تصفیه سنگ معدن سولفید به کاتد مس است.

سپس صفحات آند مسی در مرحله نهایی به نام الکترولیز تصفیه می شوند . صفحات آند در یک مخزن بزرگ پر از محلول الکترولیت ساخته شده از سولفات مس و اسید سولفوریک آویزان می شوند. ورقه های نازکی از مس خالص که کاتد نامیده می شود و وزن هر کدام حدود 15 پوند است، در بین آندها آویزان شده است. جریان الکتریکی اعمال می شود و یون های مس با بار مثبت (که کاتیون نامیده می شوند) از آند خارج می شوند (الکترود مثبت) و در محلول از طریق محلول الکترولیت که روی کاتد قرار می گیرد (الکترود منفی) حرکت می کنند. سایر فلزات و ناخالصی ها نیز آند را به سمت پایین مخزن رها می کنند یا در محلول الکترولیتی باقی می مانند. این ناخالصی ها جمع آوری می شوند و ممکن است برای بازیابی فلزات دیگر مانند نقره و طلا تصفیه شوند. پس از 14 روز الکترولیز، آندها به تدریج ناپدید شدند و کاتدهای مس اکنون هر کدام 375 پوند وزن دارند و 99.99 درصد مس خالص دارند. کاتدها از مخزن خارج شده و با آب شسته می شوند تا از واکنش بیشتر جلوگیری شود. سپس کاتدهای مس تمام شده را می توان به سیم، صفحه، لوله و سایر محصولات مسی تبدیل کرد.

ج. بازیافت مس

علاوه بر فرآوری سنگ معدن مس، ضایعات مس جدید و قدیمی یا آلیاژهای مس را می توان ذوب کرد، دوباره خالص کرد و به اجزای جدید تبدیل کرد. تخمین زده می شود که چنین بازیافتی 50 درصد مس مورد استفاده در صنعت مس را تامین می کند (2011). در سال 2010، 770000 متریک تن مس بازیافت شد که ارزش تخمینی آن نزدیک به شش میلیارد دلار بود.

دیدگاه خود را بنویسید