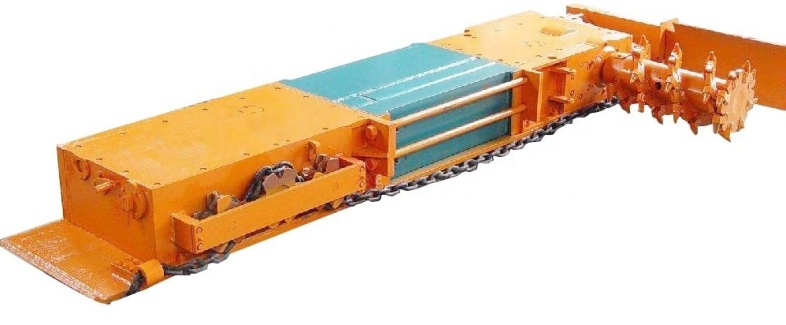

ماشین زغالتراش مدل ICS-1 دستگاهی است الکتریکی که جهت به کارگیری در کارگاههای استخراج با ضخامت لایه کمتر از 80 سانتیمتر و شیب از 0 تا 85 درجه مناسب میباشد. شکل(4) شکل دستگاه نمایش داده شده است.

شکل4. ماشین زغالتراش مدل ICS-1

مشخصات فنی دستگاه :

|

زغال تراش دارای مکانیزمهای مختلفی است که به اختصار عبارتند از:

- کاتر دستگاه: دارای قطر برش 50 الی 80 سانتی متر و ماکزیمم عمق برش 100 سانتی متر.

- کانوایر: دستگاه در قسمت کاتر به یک کانوایر زنجیری مجهز است تا زغالسنگ تولیدی را به قسمت کناری دستگاه انتقال دهد.

- سیستم متحرک ساز : جهت حرکت در طول کارگاه استخراج.

کلیه سیستم های دوار اعم از کاتر ، کانوایر و کشنده دستگاه توسط سیستم کنترل سرعت بدست اپراتور قابل تغییر و تنظیم می باشند و دستگاه مطابق با الزامات ایمنی و استاندارد محیط های با خطر انفجار بوده و دارای سیستم ضد غبار و خنک کننده است.

4- نحوه عملکرد دستگاه و اپراتوری

مراحل عملکرد این دستگاه عبارت است از:

مرحله اول: ابتدا دو پایه مهارکننده در ابتدا و انتهای کارگاه استخراج مستقر گردیده و زنجیر محرک به آنها از دو طرف فیکس میگردند. (نکته: دستگاه بدلیل کوچک و سبک بودن و سرعت بیشتر در آماده سازی فاقد ریل حرکتی می باشد و برروی اسکید حرکت می کند )

مرحله دوم: دستگاه در ابتدای کارگاه مستقر شده و با دستور اپراتور هدکاتر شروع به حرکت میکند.

شکل5. نمایش هدکاتر و محرک زنجیر کش

مرحله سوم: با دستور اپراتور به دستگاه و تنظیم سرعت حرکت متناسب با نوع لایه، حرکت در طول کارگاه و عملیات برش زغالسنگ و استخراج آغاز می گردد.

مرحله چهارم: زغالسنگ برشخورده در اثر چرخش کاتر به سمت بیرون و جلوی کانویر دستگاه هدایت شده و از آنجا برای هدایت به سمت بونکر و سیستم ترابری انجام میگردد.

مرحله پنجم: همزمان نیز سیستم کشنده دستگاه مانند یک وینچ دستگاه را در طول مسیر کارگاه به سمت انتها هدایت کرده که این امر سبب استخراج و حرکت طولی به صورت همزمان میگردد.

مرحله ششم: دستگاه در انتهای مسیر توسط اپراتور متوقف و برای حرکت برگشت مجددا آمادهسازی میگردد.

شایان ذکر است که دستگاه در دو سمت رفت و برگشت می تواند عملیات برش و استخراج زغالسنگ را انجام دهد.

5- مقایسه عملکردی با روش سنتی و بررسی میزان افزایش بهربرداری در سیستم استخراج پیوسته

شکل (6) نحوه استخراج به روش سنتی را نشان میدهد که علاوه بر ظرفیت تولید بسیار پایین مشکلات زیادی برای نیروی انسانی ایجاد میکند. در روش تولید براساس سیستم استخراج پیوسته، ماشین زغالتراش در هر دقیقه 4 متر مکعب افزایش تولید زغال سنگ را سبب شود.

شکل6. استخراج بروش سنتی

حداکثر سرعت پیمایش خطی حرکت این دستگاه 9 متر بر دقیقه است و قادر است به طور متوسط مسیری به طول 100 متر در کارگاه استخراج را در ظرف کمتر از 15 دقیقه طی نماید.

این دستگاه در حالت نرمال با مشخصات ذکر شده منجر به تولید اسمی 40 متر مکعب یا 50 عدد واگن 800 لیتری زغالسنگ در کمتر از 30 دقیقه و تولید زغالسنگ معادل 400 واگن در یک شیفت 8 ساعت گردد. با توجه به افزایش سطح تولید و هزینه های پایین تعمیرات و نگهداری، میتوان به بهروری بسیار بالاتری نسبت به روش سنتی دست یافت.

دیدگاه خود را بنویسید