کوره ذوب اهن

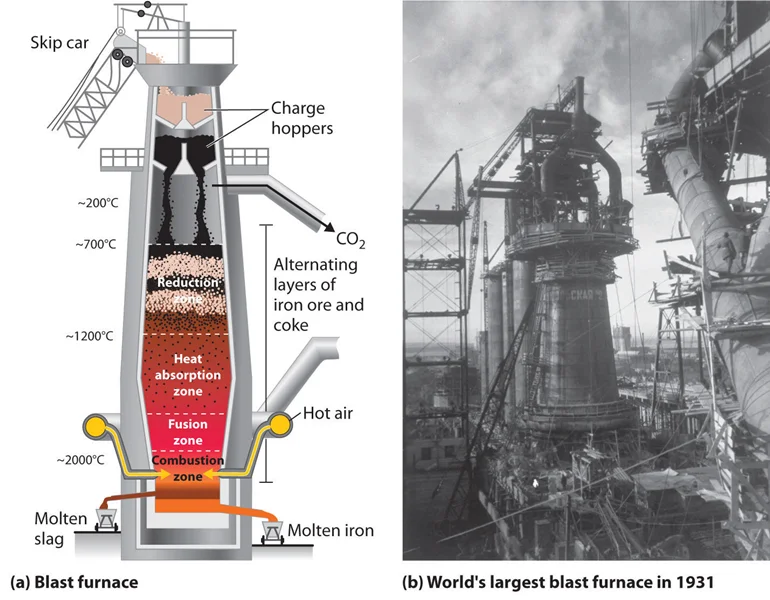

اساساً کوره بلند یک مبدل حرارتی و اکسیژن با جریان مخالف است که در آن گاز احتراق در حال افزایش بیشتر گرمای خود را در راه بالا از دست می دهد و کوره را در دمای حدود 200 درجه سانتیگراد (390 درجه فارنهایت) ترک می کند، در حالی که اکسیدهای آهن نزولی کاملاً هستند. تبدیل به آهن فلزی کنترل فرآیند و بهبود بهره وری همه از در نظر گرفتن این ویژگی های اساسی ناشی می شود. برای مثال، مهم ترین پیشرفت قرن بیستم تغییر استفاده از سنگ معدنی با اندازه تصادفی به بارهای زینتر و گلوله با اندازه یکنواخت بوده است. مزیت اصلی این است که بار به طور منظم و بدون چسبندگی کاهش می یابد، زیرا باریک شدن محدوده اندازه ذرات باعث می شود جریان گاز یکنواخت تر شود و افزایش یابد

ساختار

کوره بلند

خود کوره یک شفت بلند و عمودی است که از یک پوسته فولادی با پوشش نسوز آجر نسوز و گرافیت تشکیل شده است. پنج بخش قابل شناسایی است. در پایین یک آتشگاه موازی وجود دارد که در آن فلز مایع و سرباره جمع میشوند و مخروط بریدهشده معکوس بر آن غلبه میکند.

بوش . هوا از طریق آن به داخل کوره دمیده می شود، نازل های آب خنک کننده ساخته شده از مس و نصب شده در بالای کوره نزدیک به محل اتصال آن با بوش. یک بخش عمودی کوتاه به نام بوش موازی، یا بشکه، بوش را به مخروط قائم کوتاه شده متصل می کند.

پشته . در نهایت، پنجمین و بالاترین قسمتی که شارژ از طریق آن وارد کوره می شود، قسمت استگلو. آستر در بوش و اجاق، جایی که بالاترین دما در آن رخ می دهد، معمولاً از آجرهای (بریکت ) کربنی ساخته می شود که با فشار دادن و پختن مخلوطی از کک، آنتراسیت و زمین ساخته می شوند. کربن نسبت به آجرهای نسوز آلومینوسیلیکات که برای باقیمانده پوشش استفاده می شود در برابر خورندگی آهن مذاب و سرباره مقاوم تر است. کیفیت آجر نسوز با محتوای آلومینا (Al 2 0 3 ) اندازه گیری می شود، به طوری که آجرهای حاوی 63 درصد آلومینا به موازات بوش استفاده می شوند، در حالی که 45 درصد آلومینا برای پشته کافی است.

تا همین اواخر، همه کوره های بلند از سیستم دو زنگ برای وارد کردن شارژ به پشته استفاده می کردند. این تجهیزات از دو مخروط به نام زنگ تشکیل شده است که هر کدام را می توان برای ایجاد یک مهر و موم ضد گاز بسته کرد. در حین کار، مواد ابتدا روی زنگ بالایی و کوچکتر رسوب میکنند، که سپس با فاصله کوتاهی پایین میآیند تا شارژ روی زنگ بزرگتر بیفتد. بعد، زنگ کوچک بسته می شود و زنگ بزرگ پایین می آید تا شارژ به داخل کوره بریزد. به این ترتیب از خروج گاز به جو جلوگیری می شود. زیرا توزیع بار به طور یکنواخت روی سطح مقطع کوره با این سیستم مشکل است و به دلیل اینکه مواد سایندهعمل شارژ باعث سایش زنگ ها می شود به طوری که در نهایت نشت گاز رخ می دهد، کوره های بیشتری به یک صفحه بدون زنگ مجهز می شوند که در آن میزان جریان مواد از هر قیف توسط یک دروازه قابل تنظیم کنترل می شود و به پشته تحویل می شود. از طریق یک ناودان چرخشی است که زاویه شیب آن قابل تغییر است. این آرایش کنترل خوبی بر توزیع بار می دهد، زیرا بخش های متوالی شارژ را می توان به عنوان حلقه هایی با قطرهای متفاوت در کوره قرار داد. الگوی شارژی که بهترین عملکرد کوره را ارائه می دهد را می توان به راحتی پیدا کرد.

اصول کلی که بر اساس آن طراحی کوره بلند است به شرح زیر است.، به طوری که گسترش می یابد. به همین دلیل قطر پشته باید افزایش یابد تا بار آزادانه به سمت پایین حرکت کند و معمولاً دیوار پشته با زاویه 6 تا 7 درجه نسبت به عمودی به سمت بیرون جابجا می شود. در نهایت ذوب آهن و سرباره صورت می گیرد و فضای خالی بین مواد جامد با مایع پر می شود به طوری که حجم ظاهری کاهش می یابد. این به قطر کمتری نیاز دارد و بنابراین دیوار بوش به سمت داخل شیب میکند و در محدوده 6 تا 9 درجه به سمت عمودی زاویه ایجاد میکند. در طول سالها، خطوط داخلی کوره که به آن شکل مشخص میدهد، دستخوش یک سری تغییرات تکاملی شدهاند، اما تغییر عمده آن افزایش دور بوده است، به طوری که نسبت ارتفاع به موازات بوش به تدریج کاهش یافته است. بزرگتر شود

برای سالهای متمادی، روش پذیرفته شده برای ساختن کوره استفاده از پوسته فولادی برای استحکام سازه و پشتیبانی پشته با ستون های فولادی در فواصل منظم در اطراف کوره بود. با این حال، در کوره های بسیار بزرگ، جرم بسیار زیاد است، به طوری که باید از ساختار متفاوتی استفاده شود که در آن چهار ستون بزرگ به یک تیر جعبه ای که کوره را در سطحی نزدیک به بالای پشته احاطه کرده است، متصل می شود. پوسته فولادی همچنان بیشتر جرم پشته را می گیرد، اما قسمت بالای کوره به طور مستقل پشتیبانی می شود.

عمل

بار جامد به بالای کوره در پرش های هیدرولیکی یا با استفاده از تسمه نقاله افزایش می یابد. هوای دمیده شده به داخل کوره از طریق لوله ها تا دمای 900 درجه تا 1350 درجه سانتیگراد (1650 درجه و 2450 درجه فارنهایت) از قبل گرم می شود.اجاق گاز هات بلاست و در برخی موارد تا 25 درصد اکسیژن غنی شده است.

محصول اصلی، چدن مذاب (همچنین به آن فلز داغ یا آهن کوره بلند نیز گفته می شود)، در فواصل منظم از کف کوره کوبیده می شود. بهره وری با تقسیم خروجی بر حجم کار داخلی کوره اندازه گیری می شود. 2 تا 2.5 تن بر متر مکعب (125 تا 150 پوند بر فوت مکعب) را می توان هر 24 ساعت از کوره هایی با حجم کاری 4000 متر مکعب (140000 فوت مکعب) بدست آورد.

دو محصول جانبی سرباره و گاز نیز تشکیل می شود. سرباره از کوره با همان منفذی که آهن (که روی آن شناور است) خارج می شود و ترکیب آن عموماً در محدوده 30 تا 40 درصد سیلیس (SiO 2 )، 5 تا 15 درصد آلومینا (Al 2 O 3 )، 35 -45 درصد آهک (CaO) و 5-15 درصد منیزیم (MgO) قرار دارد. گاز خروجی در بالای کوره عمدتاً از مونوکسید کربن (CO)، دی اکسید کربن (CO 2 ) و نیتروژن (N 2 ) تشکیل شده است. یک ترکیب معمولی 23 درصد CO، 22 درصد CO 2 ، 3 درصد آب و 49 درصد N 2 خواهد بود.. انرژی خالص احتراق آن تقریباً یک دهم انرژی متان است. پس از حذف گرد و غبار، این گاز به همراه مقداری گاز کوره کک در اجاق گاز داغ می سوزند تا هوای دمیده شده از طریق لوله ها گرم شود. اجاقهای داغ در واقع دستگاههای ذخیرهسازی حرارتی موقتی هستند که از یک محفظه احتراق و یک آجر نسوز تشکیل شدهاند که گرما را در طول دوره احتراق جذب میکنند. هنگامی که اجاق به اندازه کافی داغ شد، احتراق متوقف می شود و هوای سرد در جهت معکوس دمیده می شود، به طوری که شطرنجی گرمای خود را به هوا می دهد و سپس به کوره می رود و از طریق لوله ها وارد کوره می شود. هر کوره دارای سه یا چهار اجاق برای اطمینان از تامین مداوم انفجار داغ است.

علم شیمی

عملکرد داخلی یک کوره بلند قبلاً چیزی معمایی بود، اما شیمی آهنسازی اکنون به خوبی تثبیت شده است. کک در اکسیژن موجود در انفجار هوا در یک واکنش احتراق که در نزدیکی ته کوره بلافاصله در جلوی لوله ها انجام می شود می سوزد:

گرمای تولید شده توسط واکنش توسط گازهای در حال افزایش به سمت بالا حمل شده و به بار نزولی منتقل می شود. سپس CO موجود در گاز با اکسید آهن موجود در پشته واکنش می دهد و آهن فلزی و CO 2 تولید می کند :

تمام اکسیژن موجود در سنگ معدن به این شکل حذف نمی شود. مقداری از اکسید باقیمانده به طور مستقیم با کربن در دماهای بالاتری که در بوش وجود دارد واکنش نشان می دهد:

نرم شدن و ذوب سنگ معدن در اینجا اتفاق می افتد، قطرات فلز و سرباره تشکیل می شود و از طریق یک لایه کک به پایین می ریزد تا روی اجاق جمع شود.

شرایطی که باعث احیای شیمیایی اکسیدهای آهن می شود روی اکسیدهای دیگر نیز تأثیر می گذارد. تمام پنتوکسید فسفر (P 2 O 5 ) و مقداری از سیلیس و اکسید منگنز (MnO) احیا می شوند، در حالی که فسفر، سیلیکون و منگنز همگی در فلز داغ همراه با مقداری کربن از کک حل می شوند.

کاهش مستقیم (DR)

این هر فرآیندی است که در آن آهن از سنگ معدن در دمایی کمتر از نقطه ذوب مواد درگیر استخراج می شود. گانگو در محصول اسفنج مانند باقی می ماند که به نام شناخته می شودآهن با کاهش مستقیم یا DRI، و باید در فرآیند فولادسازی بعدی حذف شود. بنابراین فقط سنگهای معدنی و گلولههای با عیار بالا ساخته شده از سوپرکنسانتره (66 درصد آهن) برای ساخت آهن DR واقعاً مناسب هستند.

کاهش مستقیم بیشتر در شرایط خاص استفاده می شود که اغلب به عرضه ارزان گاز طبیعی مرتبط است . چندین فرآیند مبتنی بر استفاده از یک کوره دوار با شیب کمی است که در آن سنگ معدن، زغال سنگ و مواد بازیافتی در انتهای بالایی شارژ میشوند و حرارت آن توسط یک مشعل نفت یا گاز تامین میشود . با این حال، نتایج در مقایسه با فرآیندهای مبتنی بر گاز، که بسیاری از آنها در کورههای شفتی انجام میشوند، متوسط هستند. در موفقترین آنها، که به نام Midrex شناخته میشود (پس از توسعهدهنده آن، بخشی از شرکت Midland-Ross)، یک اصلاحکننده گاز متان (CH4 ) را به مخلوطی از مونوکسید کربن و هیدروژن (H2) تبدیل میکند.) و این گازها را به نیمه بالایی یک کوره شفت کوچک تغذیه می کند. گلوله های نزولی در دمای 850 درجه سانتیگراد (1550 درجه فارنهایت) از نظر شیمیایی کاهش می یابند. بار متالیز شده قبل از تخلیه در نیمه پایینی شفت خنک می شود.

کاهش ذوب

کمیاب بودن زغال سنگ ککسازی برای استفاده در کوره بلند و هزینه بالای کورههای کک دو دلیل برای ظهور این فرآیند جایگزین دیگر آهنسازی است. احیای ذوب از دو واحد استفاده می کند: در واحد اول، سنگ آهن توسط گازهای خروجی از واحد دوم، که یک ذوب-گازفایر با زغال سنگ و اکسیژن است، گرم و کاهش می یابد. سپس سنگ معدن نیمه احیا شده در واحد دوم ذوب می شود و آهن مایع تولید می شود. فناوری کاهش ذوب، طیف وسیعی از زغالسنگ را قادر میسازد تا برای ساخت آهن استفاده شود.

فلز

فلز داغ (آهن کوره بلند )

بیشتر کورههای بلند به یک کارخانه فولاد اکسیژن پایه متصل میشوند، که فلز داغ معمولاً حاوی 4 تا 4.5 درصد کربن، 0.6 تا 0.8 درصد سیلیکون، 0.03 درصد گوگرد، 0.7 تا 0.8 درصد منگنز و 0.15 درصد فسفر است. دمای ضربه زدن در محدوده 1400 درجه تا 1500 درجه سانتیگراد (2550 درجه تا 2700 درجه فارنهایت) است. برای صرفه جویی در انرژی، فلز داغ مستقیماً با کاهش دمایی در حدود 100 درجه سانتیگراد (200 درجه فارنهایت) به کارخانه فولاد منتقل می شود.

مهمترین عوامل تعیین کننده در ترکیب آهن پایه دمای کوره و انتخاب سنگ آهن است. به عنوان مثال، محتوای کربن هم توسط دما و هم توسط مقادیر دیگر عناصر موجود در آهن ثابت می شود. گوگرد و سیلیکون هر دو وابسته به دما هستند و به طور کلی در جهت مخالف متفاوت هستند، دمای بالا باعث تولید گوگرد کم و سطوح سیلیکون بالا می شود. اندازه کوره نیز بر سیلیکون تأثیر می گذارد، به طوری که کوره های بزرگ آهن کم سیلیکون تولید می کنند. از طرف دیگر، فسفر کاملاً با مقدار موجود در شارژ اصلی تعیین می شود. اکسید منگنوز نیز مانند سیلیس تا حدی توسط کربن احیا می شود و غلظت نهایی آن به دمای کوره و ترکیب سرباره بستگی دارد .

چدن

تولید آهن نسبتاً پیچیده است. این عمدتا شامل بارهای ذوب مجدد شامل آهن خام ، ضایعات فولاد، ضایعات ریخته گری وفروآلیاژها برای ایجاد ترکیب مناسب. اینکوپولا که شبیه یک کوره بلند کوچک است رایج ترین واحد ذوب است. آهن خام و ضایعات سرد از بالا بر روی بستری از کک داغ که هوا از آن دمیده می شود، شارژ می شود. از طرف دیگر، یک بار فلزی در یک کوره القایی بدون هسته یا در یک کوره قوس الکتریکی کوچک ذوب می شود.

دو نوع اصلی چدن وجود دارد - سفید و خاکستری.

تولیدکنندگان برتر سنگ آهن در جهان است که بخشی از آن در صنعت آهن و فولاد داخلی استفاده می شود اما تا حد زیادی صادر می شود.

آهن سفید

چدن های سفید معمولاً با محدود کردن محتوای سیلیکون به حداکثر 1.3 درصد ساخته می شوند، به طوری که گرافیت وجود ندارد و تمام کربن به صورت سمنتیت (Fe 3 C) وجود دارد. نام سفید به ظاهر روشن سطوح شکستگی هنگام شکسته شدن یک قطعه آهن به دو قسمت اشاره دارد. اتوهای سفید برای ماشین کاری بسیار سخت هستند و باید به شکل آسیاب شوند. شکنندگی دامنه کاربرد آنها را محدود می کند، اما گاهی اوقات در مواقعی که مقاومت در برابر سایش لازم است، مانند لنت های ترمز استفاده می شود.

استفاده اصلی از آهن های سفید به عنوان ماده اولیه برایچدن های چکش خوار، که در آنها سمنتیت تشکیل شده در طی ریخته گری در اثر عملیات حرارتی تجزیه می شود . چنین آهن هایی حاوی حدود 0.6 تا 1.3 درصد سیلیکون هستند که برای تقویت تجزیه سمنتیت در طی عملیات حرارتی کافی است اما برای تولید دانه های گرافیت در طی ریخته گری کافی نیست.آهن چکشخوار Whiteheart با استفاده از یک اتمسفر اکسید کننده برای حذف کربن از سطح ریختهگریهای آهن سفید که تا دمای 900 درجه سانتیگراد (1650 درجه فارنهایت) گرم شدهاند، ساخته میشود.از سوی دیگر، آهن چکشخوار Blackheart از بازپخت آهن سفید در یک جو خنثی، دوباره در دمای 900 درجه سانتیگراد ساخته میشود. در این فرآیند، سیمانیت تجزیه میشود و گرههای گرافیتی به شکل روزت را تشکیل میدهد که کمتر از ورقهها شکنندگی دارند. . آهن سیاه قلب ماده مهمی است که به طور گسترده در ماشین آلات کشاورزی و مهندسی استفاده می شود. حتی خواص مکانیکی بهتری را می توان با افزودن مقادیر کمی منیزیم یا سریم به آهن مذاب به دست آورد، زیرا این عناصر اثر تبدیل گرافیت به گره های کروی دارند. این آهن های SG (گرافیت کروی) که به آنها نیز گفته می شودچدن های شکل پذیر ، قوی و چکش خوار هستند. ریخته گری آنها نیز آسان است و گاهی اوقات به ریخته گری و آهنگری فولادی ترجیح داده می شوند.

آهن خاکستری

چدن های خاکستری معمولاً حاوی بیش از 2 درصد سیلیکون هستند و کربن به صورت تکه هایی ازگرافیت تعبیه شده در ترکیبی از فریت و پرلیت. این نام به این دلیل است که گرافیت ظاهر خاکستری مات را به سطوح شکسته می بخشد. فسفر در بیشتر چدن ها وجود دارد و نقطه انجماد را کاهش می دهد و دوره انجماد را طولانی می کند به طوری که آهن های خاکستری را می توان به اشکال پیچیده ریخت. متأسفانه، تشکیل گرافیت افزایش یافته استبا انجماد آهسته، و اثر القای ترک دانه های گرافیت، استحکام و چکش خواری فلز را کاهش می دهد. بنابراین، چدنهای خاکستری در مواقعی که مقاومت ضربهای مورد نیاز است، نامناسب هستند، اما برای اهدافی مانند بلوک سیلندر موتور، اجاقهای خانگی، و روکش منهول ایدهآل هستند. ماشینکاری آنها آسان است زیرا گرافیت باعث می شود فلز در تراشه های کوچک شکسته شود و همچنین ظرفیت میرایی بالایی دارند ( یعنی قادر به جذب ارتعاش هستند). در نتیجه، چدن های خاکستری به عنوان قاب برای ماشین آلات دوار مانند ماشین تراش استفاده می شود.

آهن با آلیاژ بالا

خواص چدن های سفید و خاکستری را می توان با گنجاندن عناصر آلیاژی مانند چدن افزایش داد.نیکل (Ni)، کروم (Cr) و مولیبدن (Mo). مثلا،Ni-Hard، آهنی سفید رنگ که حاوی 4 تا 5 درصد نیکل و حداکثر 1.5 درصد کروم است، برای ساخت رول های فلزکاری استفاده می شود. اتوها درمحدوده Ni-Resist که حاوی 14 تا 25 درصد نیکل است، غیر مغناطیسی بوده و مقاومت خوبی در برابر حرارت و خوردگی دارد.

روش های ریخته گری

ریخته گری آهن را می توان به روش های مختلفی ساخت، اماریخته گری شن و ماسه رایج ترین است. ابتدا الگویی با شکل مورد نیاز (کمی بزرگ شده تا امکان جمع شدن وجود داشته باشد) از چوب، فلز یا پلاستیک ساخته می شود. سپس در یک جعبه قالب گیری دو تکه قرار داده می شود و محکم در ماسه بسته بندی می شود که توسط یک عامل باندینگ به هم متصل می شود. پس از سفت شدن ماسه، جعبه قالبگیری باز میشود تا بتوان الگو را برداشته و دوباره استفاده کرد و سپس جعبه را دوباره مونتاژ کرده و فلز مذاب را در حفره ریختهگری میکند.

یخته گری شن و ماسه سبز در شن و ماسه ساخته می شودقالب به هم چسبیده با خاک رس، نامی که به رنگ ماسه اشاره نمی کند، بلکه به این واقعیت اشاره دارد که قالب خشک نشده است. قالب های ماسه خشک مشابه هستند، با این تفاوت که ماسه قبل از دریافت هر فلزی پخته می شود. روش دیگر، سخت شدن را می توان با مخلوط کردن سیلیکات سدیم در ماسه برای ایجاد پیوندهای شیمیایی که پخت را غیر ضروری می کند، انجام داد. برای ریختهگریهای سنگین، از قالبهای ساخته شده از ماسه لوم درشت که با آجر پشتیبان شده و با مواد بسیار نسوز روبهرو شدهاند، استفاده میشود.

ریخته گری شن و ماسه باعث ایجاد سطوح ناهموار می شود و با قالب گیری پوسته می توان به پایان بسیار بهتری دست یافت. این فرآیند شامل تماس مخلوطی از ماسه و یک رزین ترموست با یک الگوی فلزی گرم شده برای تشکیل یک پوشش یا پوسته از ماسه سخت شده است. سپس دو نیم پوسته برای ساختن قالب جمع می شوند. از الگوهای مومی نیز می توان برای ساخت قالب های پوسته ای یک تکه استفاده کرد، موم با ذوب شدن قبل از عمل آوری رزین در کوره حذف می شود.

برای برخی از کاربردهای با دقت بالا، آهن در قالب های دائمی ساخته شده از چدن یا گرافیت ریخته می شود. با این حال، مهم است که اطمینان حاصل شود که قالب ها قبل از استفاده گرم شده اند و سطوح داخلی آنها پوشش داده می شود تا مواد ریخته گری پس از انجماد آزاد شود.

اکثر قطعات ریخته گری ایستا هستند زیرا بر نیروی جاذبه متکی هستند تا فلز مایع قالب را پر کند. با این حال، ریختهگری گریز از مرکز از یک قالب دوار برای تولید ریختهگریهای استوانهای توخالی مانند لولههای تخلیه چدنی استفاده میکند.

فرفورژه

اگرچه دیگر تولید نمی شود، اما آهن فرفورژه که زنده می ماند کمتر از 0.035 درصد کربن دارد. بنابراین اساساً از فریت تشکیل شده است، اما استحکام و چکش خواری آن توسط سرباره حباب دار کاهش می یابد که با غلتاندن به رشته های طویل تبدیل می شود. در نتیجه شکستن یک میله آهن فرفورژه شکستگی فیبری را نشان می دهد که بی شباهت به شکستگی چوب نیست. سایر عناصر موجود عبارتند از سیلیکون (0.075 تا 0.15 درصد)، گوگرد (0.01 تا 0.2 درصد)، فسفر (0.1 تا 0.25 درصد)، و منگنز (0.05 تا 0.1 درصد). این خلوص نسبی دلیل این است که آهن فرفورژه به دلیل مقاومت خوب در برابر خوردگی شهرت دارد.

اهن پودر

پودرهای آهنی که از خرد کردن و آسیاب کردن یا اتمیزه کردن جریانی از فلز مذاب تولید میشوند، با فشار دادن یا غلتاندن آنها به قطعات فشرده، به اجزای کوچکی تبدیل میشوند که سپس زینتر میشوند. چگالی فشرده ها به فشار مورد استفاده بستگی دارد، اما فشرده های متخلخل مناسب برای یاتاقان ها یا فیلترهای خود روان شونده را می توان با استفاده از این تکنیک ابعاد دقیقی داد.

ترکیبات شیمیایی

جدا از اینکه منبع آهن است،هماتیت به دلیل رنگ مایل به قرمز در لوازم آرایشی و به عنوان رنگدانه در رنگ ها و کاشی های سقف استفاده می شود. همچنین، هنگامی که اکسیدهای کبالت و نیکل به هماتیت اضافه می شود، گروهی از مواد سرامیکی که نزدیک به مگنتیت هستند، معروف بهفریت ها تشکیل می شوند. اینها فرومغناطیسی هستند (به عنوان مثال، بسیار مغناطیسی) و به طور گسترده در رایانه ها و در تجهیزات انتقال و دریافت الکترونیکی استفاده می شوند.

آهن جزء تشکیل دهنده خون انسان است و ترکیبات مختلف آهن کاربرد پزشکی دارند. فریک آمونیوم سیترات یک محرک اشتها است و فروس گلوکونات، فروس سولفات و پیروفسفات آهن از جمله ترکیباتی هستند که برای درمان کم خونی استفاده می شوند. نمک فریک به عنوان منعقد کننده عمل می کند و برای بهبود زخم ها به کار می رود.

ترکیبات آهن نیز به طور گسترده در کشاورزی استفاده می شود. به عنوان مثال، سولفات آهن به صورت اسپری برای گیاهان اسید دوست استفاده می شود و سایر ترکیبات به عنوان قارچ کش استفاده می شود.

دیدگاه خود را بنویسید