علت نهایی بسیاری از تغییرات تاریخی، اجتماعی و فرهنگی، انباشت تدریجی دانش بشر از محیط است. انسان از مواد موجود در محیط خود از جمله آتش و فلزات برای رفع نیازهای خود استفاده می کند و افزایش دانش بشر در مورد آتش و فلزات باعث می شود تا نیازهای انسان به شیوه ای کارآمدتر برآورده شود. آتش و فلزات دارای خواص خاصی هستند و دانش بشر از این خواص در طول زمان و به ترتیب خاصی افزایش می یابد. افزایش دانش بشر در مورد چگونگی ایجاد دماهای بالاتر و بالاتر، ذوب و ذوب طیف وسیع تری از سنگ معدن و فلزات را ممکن می سازد. آن دسته از سنگها و فلزاتی که میتوانستند در دماهای پایینتر ذوب و ذوب شوند، قبل از سنگها و فلزاتی که نقطه ذوب و ذوب بالاتری داشتند، استفاده میشدند. این بدان معناست که مس و آلیاژ برنز آن قبل از آهن و فولاد آلیاژی آن استفاده می شد. فلزات خالص مانند مس و آهن قبل از آلیاژهایی مانند برنز و فولاد استفاده می شدند، زیرا ساخت آلیاژها پیچیده تر از ساخت فلزات خالص است.

ابتدا ساده ترین دانش و بعداً دانش پیچیده تر به دست می آید. ترتیب اکتشاف، سیر تاریخ اجتماعی و فرهنگی بشر را تعیین می کند، زیرا دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی می کرد، سیری که بر اساس خواص مواد موجود در محیط انسان تعیین می شد. زیرا ساخت آلیاژها پیچیده تر از ساخت فلزات خالص است. ابتدا ساده ترین دانش و بعداً دانش پیچیده تر به دست می آید. ترتیب اکتشاف، سیر تاریخ اجتماعی و فرهنگی بشر را تعیین می کند، زیرا دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی میکرد، مسیری که بر اساس خواص مواد موجود در محیط انسان تعیین میشد. زیرا ساخت آلیاژها پیچیده تر از ساخت فلزات خالص است. ابتدا ساده ترین دانش و بعداً دانش پیچیده تر به دست می آید. ترتیب اکتشاف، سیر تاریخ اجتماعی و فرهنگی بشر را تعیین می کند، زیرا دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی می کرد، سیری که بر اساس خواص مواد موجود در محیط انسان تعیین می شد. به عنوان دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی می کرد، سیری که بر اساس خواص مواد موجود در محیط انسان تعیین می شد. به عنوان دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی میکرد، مسیری که بر اساس خواص مواد موجود در محیط انسان تعیین میشد.

ابتدا ساده ترین دانش و بعداً دانش پیچیده تر به دست می آید. ترتیب اکتشاف، سیر تاریخ اجتماعی و فرهنگی بشر را تعیین می کند، زیرا دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی می کرد، سیری که بر اساس خواص مواد موجود در محیط انسان تعیین می شد. زیرا ساخت آلیاژها پیچیده تر از ساخت فلزات خالص است. ابتدا ساده ترین دانش و بعداً دانش پیچیده تر به دست می آید. ترتیب اکتشاف، سیر تاریخ اجتماعی و فرهنگی بشر را تعیین می کند، زیرا دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی میکرد، مسیری که بر اساس خواص مواد موجود در محیط انسان تعیین میشد. زیرا ساخت آلیاژها پیچیده تر از ساخت فلزات خالص است. ابتدا ساده ترین دانش و بعداً دانش پیچیده تر به دست می آید. ترتیب اکتشاف، سیر تاریخ اجتماعی و فرهنگی بشر را تعیین می کند، زیرا دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی می کرد، سیری که بر اساس خواص مواد موجود در محیط انسان تعیین می شد. به عنوان دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی می کرد، سیری که بر اساس خواص مواد موجود در محیط انسان تعیین می شد. به عنوان دانش ابزارهای جدید و کارآمدتر ذوب سنگ معدن و ذوب فلزات، منجر به فناوری جدیدی می شود که به توسعه سیستم های اجتماعی و ایدئولوژیکی جدید کمک می کند. این بدان معناست که تاریخ اجتماعی و فرهنگی بشر باید مسیر خاصی را طی میکرد، مسیری که بر اساس خواص مواد موجود در محیط انسان تعیین میشد.

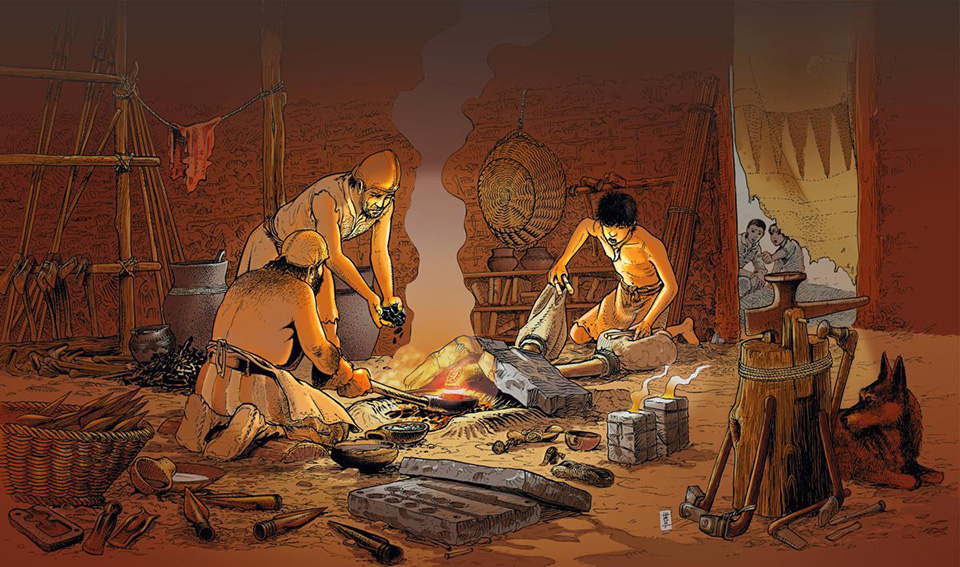

تاریخ متالورژی به ترتیبی توسعه یافته است که مربوط به خواص فلزات در دسترس انسان است، و دانش روزافزون بشر در مورد این خواص، و چگونگی ایجاد محیط هایی با دمای بیشتر و بالاتر، که فلزات را قادر می سازد ذوب و ذوب شوند. و با فلزات دیگر آلیاژ می شود. تاریخ متالورژی با استفاده از فلزات بومی آغاز شد، که فلزاتی هستند که به سنگ معدن متصل نیستند. چنین فلزات بومی نسبتاً کمیاب هستند، بنابراین استفاده گسترده از فلزات واقعاً زمانی آغاز شد که انسان ها یاد گرفتند چگونه فلزات را از سنگ معدن خود استخراج کنند، فرآیندی که به نام ذوب شناخته می شود.

کالین رنفرو در کتاب قبل از تمدن: انقلاب رادیوکربن و اروپای ماقبل تاریخ، توسعه متالورژی مس و برنز را در خاور نزدیک توصیف کرد.

این توسعه به طور کلی به دنبال یک سری مراحل است. اینها در خاور نزدیک توسط تئودور ورتایم به خوبی مستند شده اند و می توان آنها را به شرح زیر فهرست کرد:

- استفاده ساده از مس بومی مس بومی - مس تقریباً خالص همانطور که در طبیعت یافت می شود - به طور نسبتاً گسترده ای در بسیاری از مناطقی که سنگ معدن مس وجود دارد وجود دارد. در بیشتر مناطق، مس ممکن است ابتدا صرفاً به عنوان یک ماده معدنی یا سنگ جذاب دیگر ارزش گذاری شده باشد - همانطور که آهن شهاب سنگی در خاور نزدیک برای ساخت مهرهای استوانه ای همراه با طیف وسیعی از سنگ های جذاب مدت ها قبل از بهره برداری از خواص فلزی آن استفاده می شد.

- چکش سرد مس بومی. به زودی متوجه می شد که این ماده معدنی جدید به راحتی مانند سایر سنگ ها در اثر چکش شکسته نمی شود. شکل دادن با چکش یک روش واضح کار بود.

- بازپخت مس بومی. مکرر چکش سرد مس را شکننده می کند به طوری که جسم می شکند. با گرم کردن آن در آتش باز و چکش زدن در حالت گرم می توان از این شکنندگی جلوگیری کرد. سپس می توان از چکش سرد برای تکمیل شیء استفاده کرد و در صورت تمایل لبه های برش سخت تری داد.

- ذوب مس از سنگ معدن آن. این نشان دهنده یک پیشرفت قابل توجه است. خود سنگها اغلب رنگهای روشن دارند، مانند آزوریت (آبی) و مالاکیت (سبز). کانه های اکسیدی و کربناته راحت تر از سنگ های سولفیدی احیا می شوند و دمایی در حدود 700 درجه سانتی گراد مورد نیاز است که بدون ساختن یک کوره پیچیده می توان به آن دست یافت. فقط قطعات نسبتاً کوچک و نامنظم را می توان از این طریق به دست آورد، البته، مگر اینکه مس اجازه داده شود در دمای بالاتری خارج شود.

- ریخته گری مس در قالب باز. ریخته گری نیاز به حرارت دادن تا نقطه ذوب مس، 1083 درجه سانتیگراد، دارد و اجازه می دهد تا قطعات ضخیم خوبی به شکل تقریباً مورد نیاز تولید شود. سپس می توان با بازپخت و چکش سرد کار کرد.

- ریخته گری و استفاده از قالب دو تکه. با این روش ها می توان اشکال پیچیده تری به دست آورد. به عنوان مثال می توان سوراخ های شفت را در حین ریخته گری با قرار دادن یک هسته زغال چوب در قالب ایجاد کرد. یک قالب دو تکه اجازه می دهد تا شکل دقیق تری نسبت به قالب یک تکه که سطح بالایی قالب ریخته گری همیشه صاف است، داشته باشد.

- آلیاژ کردن با آرسنیک یا قلع. برنز آرسنیک و برنز قلع بسیار قوی تر از مس خالص هستند، به طوری که اشیا در هنگام استفاده کمتر دچار شکستگی می شوند. آلیاژسازی همچنین میتواند سختی و همچنین فرآیند ریختهگری را بهبود بخشد و از ایجاد حفرههای دمشی که توسط گازهای حل شده در مذاب در هنگام سرد شدن از محلول خارج میشوند، جلوگیری میکند.

- ریخته گری موم گم شده یک مدل مومی به شکل ریخته گری برنز مورد نظر ساخته می شود و با خاک رس که قالب را تشکیل می دهد پوشانده می شود. موم با ریختن برنز مذاب برای جایگزینی آن در قالب ذوب می شود. خود قالب شکسته می شود و با سرد شدن برنز جدا می شود. به این ترتیب، می توان ریخته گری با اشکال بسیار پیچیده تر تولید کرد.

البته امکان پیشرفت بیشتر وجود دارد و داستان به همین جا ختم نمی شود. توجه به این نکته مهم است که هر مرحله تا حدی به مرحله قبل بستگی دارد و در واقع این توالی را می توان به عنوان یکی از صلاحیت های فزاینده در فن آوری pyro، در جابجایی مواد در دماهای بالا در نظر گرفت. مهارتهای تخصصی فزایندهای در هر مرحله دخیل هستند و ریختهگری کارآمد برنز معمولاً به نوعی کوره نیاز دارد که جریان هوا در آن کنترل شود.

در خاور نزدیک، مراحل 1 و 2 و احتمالاً 3 نیز خیلی زود در یک منطقه وسیع به دست آمد. بسیاری از قدیمیترین سکونتگاههای نوسنگی شناختهشده، از جمله علی کوش در ایران، و کاتال هویوک و کایونو در ترکیه (آخرینی که شاید حتی یک جامعه کشاورزی هم نبوده)، یافتههایی از مس بومی به دست آوردهاند

. طبق گزارش ها، مرحله 4 در Catal Huyuk در حدود 6000 سال قبل از میلاد در سال های رادیوکربن ثبت شده است. مراحل 5 و 6 بعداً می آیند - اولین نمونه گزارش شده که هنوز توسط تجزیه و تحلیل متالورژیکی مستند نشده است، یک سر گرز از Can Hasan در ترکیه است که در حدود 5000 سال قبل از میلاد مسیح در سالهای رادیوکربن است.

آلیاژسازی با قلع، مرحله 7 در این دنباله، پیشرفت بسیار بعدی بود و در حدود 3000 سال قبل از میلاد دیده می شود. (حدود 2400 سال قبل از میلاد در سالهای رادیوکربن) در خاور نزدیک، دریای اژه و بالکان. در همین زمان است که ریخته گری موم گمشده، مرحله 8، برای اولین بار دیده می شود.

توالی مشابهی از توسعه را می توان در بالکان نیز نشان داد. مرحله 1 با یافتن مهرهها در گورستان سرنیکا در رومانی ثبت شده است که به عنوان «معدنی مس» توصیف میشود، که در این مورد به سنگ معدن اشاره میکند تا مس بومی خالص، که به روشی مشابه دانههای سنگ یا صدف کار شده است. سرنیکا معاصر فرهنگ قبلی وینکا است و قدمت آن تقریباً به 5000 سال قبل از میلاد برمی گردد. اندکی پس از این زمان، اما هنوز قبل از 4700 سال قبل از میلاد، در فرهنگ وینکا و معاصران بالکان آن، خرها و اشیای کوچک مسی بومی یافت می شود.

اولین نشانه علمی مستند مرحله 3، کار گرم، از سایتی در غرب اتحاد جماهیر شوروی سابق، مربوط به قبل از 4000 سال قبل از میلاد می باشد. ابزارهای ساخته شده از مس ذوب شده، که می توان آنها را با محتوای بیشتر ناخالصی های جزئی تشخیص داد، تقریباً در همان زمان ایجاد می شوند.

چشمگیرترین پیشرفت ها، که مراحل 5 و 6 را نشان می دهد، در فرهنگ گوملنیتسا دیده می شود. در آنجا، مطمئناً قبل از 4000 سال قبل از میلاد در سالهای تقویمی، تبرهای چشمگیر ریخته میشدند که سوراخ شفت قبلاً در موقعیت قرار داشت. بررسی توسط جی چارلز نشان میدهد که اینها در واقع در قالبهای باز ریخته میشوند و سوراخ شفت به جای اینکه متعاقباً سوراخ شود، ریختهشده است. چندین طبقه در مکانهایی در بلغارستان از جمله Chotnitsa یافت شدهاند، و یکی در انباری از تبرهای مسطح یا اسکنه در یکی از فرهنگهای وینکا در یوگسلاوی گنجانده شده است.

از این شکل تبر-adze با لبه کاری آن در هر انتها (صفحه 7) ایجاد شد. برخی از اینها اشیای باشکوهی هستند و ساخت آنها ممکن است قبل از 4000 سال قبل از میلاد آغاز شده باشد و باید برای مدت طولانی پس از این زمان ادامه داشته باشد. اما ظاهراً آلیاژسازی در بالکان تا عصر برنز، از حدود 2500 سال پیش از میلاد در سالهای تقویمی، تقریباً همزمان با آغاز آن در دریای اژه و خاور نزدیک، انجام نمیشد.

این پیشرفت تدریجی و منطقی، که حداقل هزار سال طول کشید، از اولین استفاده آزمایشی از مس و سنگ مس تا ریختهگری کامل ابزارهای سوراخ محور، به وضوح نشاندهنده پیشرفتهای قابل توجهی در فنآوری pyro است. اما درک این نکته مهم است که حداقل در عصر مس، سفالگری بود تا متالورژی که راه را در نوآوری فناورانه pyro رهبری کرد.

قبلاً اولین کشاورزان عصر نوسنگی در اروپا تنورهایی برای خشک کردن غلات و پخت نان داشتند. نمونههایی از آنها در مکان بسیار اولیه نوسنگی نیا نیکومدیا در شمال یونان کاوش شد. و از همان ابتدا کشاورزان بالکان سفالگر ماهر بودند. در فرهنگ قبلی وینکا، دمای 700 درجه سانتیگراد یا 800 درجه سانتیگراد برای پخت سفال ممکن است رسیده باشد. به ویژه قابل توجه است که سفال های تزئین شده با گرافیت جذاب فرهنگ گوملنیتسا به شرایط پخت دقیق تری نیاز داشت. اگر گرافیت در شرایط اکسیداسیون که هوا محدود نیست، در دمای بالاتر از 700 درجه سانتیگراد شلیک شود، می سوزد. واضح است که سفال ها در واقع در این دما در شرایطی پخته شده اند که جریان هوا به دقت تنظیم شده است.

همه اینها قبل از 4500 سال قبل از میلاد در بلغارستان و رومانی جنوبی، جایی که سفال های تزئین شده با گرافیت تولید می شد، اتفاق افتاده بود و توسعه فناوری سرامیک منطقی به نظر می رسد، که نیازی به اعمال نفوذ خارجی برای آن نیست. نکته هیجان انگیز این است که این شرایط چندان دور از شرایط مورد نیاز برای ذوب و ریخته گری مس - دمای 1100 درجه سانتیگراد و کنترل هوا برای ایجاد جوی کاهنده نیست. توسعه متالورژی مس در بالکان، که صرفاً از نظر فنآوری دیده میشود، قبلاً توسط مهارتهای سفالگر منادی شده بود.

بنابراین، از نظر فنی، کاملاً ممکن است که متالورژی به طور مستقل در بالکان توسعه یابد. منابع طبیعی در دسترس بودند و مهارت فن آوری pyro نیز در دسترس بود. اما این به تنهایی نشان نمیدهد که متالورژی چیزی است که به صورت محلی و بدون ایدههای اساسی از اولین کارگران فلزی خاور نزدیک انجام شده است. (رنفرو، کالین (1973) قبل از تمدن، کتاب های پنگوئن، هارموندزورث، انگلستان 188-192).

نقل قول کالین رنفرو تنها بخشی از تاریخ متالورژی را پوشش می دهد. برنز آرسنیک قبل از برنز قلع احتمالاً به این دلیل است که مس و آرسنیک گاهی در سنگهای مشابه یافت میشوند در حالی که قلع یک فلز نسبتا کمیاب در اروپا، شمال آفریقا و جنوب آسیا است، اگرچه در ایران امروزی یافت میشود. با این حال، برنز قلع به زودی به شکل ترجیحی برنز تبدیل شد، زیرا برنز آرسنیک تمایل داشت به آرامی آنهایی را که با فلزات کار می کردند مسموم کند.

پیشرفت بزرگ بعدی متالورژی، پس از استفاده از برنز، استفاده از آهن بود. اولین مورد استفاده از آهن، آهنی بود که از شهاب سنگ ها به دست می آمد. ریزههای آهنی در مقبرههای مصر باستان که مربوط به 4000 تا 3000 سال قبل از میلاد است، یافت شد. با این حال چنین آهن کمیاب بود و تأثیر کمی بر جوامع بشری داشت.

اولین تأثیر عمده آهن بر تمدن بشر زمانی بود که هیتی ها شروع به ذوب آهن در حدود 1500 سال قبل از میلاد کردند. آهن از سنگ معدن آن در حدود 1200 درجه سانتیگراد ذوب می شود و در دمای 1528 درجه سانتیگراد ذوب می شود. هیتی ها از کوره هایی که با خاک رس پوشانده شده بودند برای تولید دمای مورد نیاز برای ذوب سنگ آهن استفاده می کردند. سنگ معدن و چوب را در کوره قرار دادند تا بسوزد و چوب به زغال تبدیل شد. کربن موجود در زغال چوب با اکسیژن موجود در سنگ آهن ترکیب می شود تا اکسید کربن و فلز آهن به شکل توده اسفنجی تولید شود. توده اسفنجی حاوی سرباره خاکی بود که عمدتاً با چکش کاری قابل توجه برای تولید آهن فرفورژه حذف می شد. کوبیدن اضافی هنگام گرم شدن باعث می شود فلز به ابزار و سلاح تبدیل شود. کوره های در دسترس متالورژیست های باستانی حرارت کافی برای ذوب آهن برای تولید چدن تولید نمی کردند.

وضعیت در چین متفاوت بود، جایی که کوره های بهتر و سنگ آهن با محتوای فسفر بالا که آهنی را که در دماهای نسبتاً پایین ذوب می شد تولید می کرد، امکان تولید چدن را از حدود قرن سوم قبل از میلاد فراهم کرد. در اروپا یک کوره بهبود یافته در حدود 700 سال پس از میلاد مسیح در کاتالونیا اختراع شد. از یک دم برای فشار دادن هوا از طریق نازلی به نام tuyere به زغال چوب استفاده شد تا دماهای بالاتر تولید شود. اما دماها برای ذوب آهن و امکان تولید چدن کافی نبود.

تا قرن چهاردهم بود که کوره های ذوب آهن با قابلیت ذوب آهن در اروپا ساخته شدند. این کوره ها به عنوان کوره بلند شناخته می شدند و به طور قابل ملاحظه ای بزرگتر از کوره های قبلی بودند. کورههای بلند دارای دمهایی بودند که از آب تغذیه میکردند که دمای کوره بسیار بالاتری را تولید میکرد، زیرا دمها جریان مداوم و قوی هوا را از طریق لولهها به داخل کوره تولید میکردند. دماهای بالاتر به آهن اجازه میداد تا مقدار کمی کربن را جذب کند، که نقطه ذوب آهن را تا دمایی که کوره بلند میتوانست به دست آورد، کاهش داد. آهن ذوب شده را که به آهن خوکی معروف است، میتوان در قالب ریخت یا دوباره ذوب کرد و به هر شکلی ریخت. کربن موجود در چدن را می توان حذف کرد تا آهن فرفورژه تولید شود که چکش خوارتر از آهن خام بود.

بهبودهای اساسی در کوره های بلند بین سال های 1500 و 1700 انجام شد. کوره های طنین دار، بدون دودکش و با استفاده از لوله های زیرزمینی برای وارد کردن هوا، دمای بالاتری را با سقف های گنبدی شکل پوشیده از خاک رس که گرما را به داخل کوره منعکس می کند، به دست آوردند. فرآیندهای ذوب پیوسته، که شامل مواد معدنی و سوخت به طور مداوم به کوره تغذیه می شود تا تامین مداوم آهن را به شدت افزایش دهد.

استفاده از کک، زغال سنگ خالص تصفیه شده، در کوره های بلند در حدود سال 1709 آغاز شد و پس از سال 1760 که روشی برای خلاص شدن از شر سیلیکون از آهن تولید شده از کوره های بلند با استفاده از کک پیدا شد، بسیار افزایش یافت. سیلیکون تبدیل آهن خام به آهن فرفورژه را پرهزینه کرد. در اواخر قرن 18 کک جایگزین زغال چوب در اکثر کوره های بلند بریتانیا شد. کوره های بلند آهن خام تولید می کنند، اما برای بسیاری از محصولات، آهن فرفورژه چکش خوارتر مناسب تر بود. تبدیل آهن خام به آهن فرفورژه شامل حذف کربن از آهن خام بود. یک روش بهبود یافته برای خارج کردن کربن از آهن خام توسط هنری کورت در سال 1784 اختراع شد. فرآیند پودینگ کورت آهن خام را در یک کوره طنین ذوب کرد که کربن و سایر ناخالصی های آهن را سوزاند و مخلوطی از آهن و سرباره تولید کرد. .

بهبود بیشتر در کوره های بلند که امکان دماهای بالاتر و کاهش مصرف سوخت را فراهم می کرد توسط جیمز نیلسن در سال 1829 اختراع شد. اختراع نیلسن شامل استفاده از گازهای خود کوره برای پیش گرم کردن هوا قبل از ورود به کوره بود. هوا از طریق یک لوله قرمز داغ که توسط گازهای خود کوره گرم می شود وارد کوره می شود و هوای گرم اجازه می دهد تا کوره به دمایی برسد که قبلاً قابل دستیابی نبود. پیش گرمایش انفجار هوا توسط ادوارد کاوپر در سال 1860 هنگامی که اجاق گاز داغ را اختراع کرد، بیشتر بهبود یافت. گازهای زائد کوره به داخل اجاق آجری وارد شده و اجاق گاز را گرم می کنند. هوای ورودی به کوره از داخل اجاق عبور داده می شود بنابراین قبل از رسیدن به کوره گرم می شود.

آهن فرفورژه ماده اصلی انقلاب صنعتی بود. فولاد ماده بهتری بود اما برای استفاده گسترده در طول انقلاب صنعتی بسیار گران بود. فولاد از نظر شیمیایی در میانه راه بین آهن فرفورژه که تقریباً فاقد کربن است و آهن خام که حاوی حدود 4 درصد کربن است قرار دارد. فولاد معمولاً بین 0.2٪ کربن تا 1.5٪ کربن دارد. تا نیمه دوم قرن نوزدهم بود که فرآیند تولید فولاد ارزان ابداع شد. فرآیند Bessemer در سال 1856 ثبت اختراع شد و از ظرفی به نام مبدل استفاده می کرد که آهن مذاب در آن ریخته می شد. هوا از طریق سوراخ های پایه مبدل دمیده شد. اکسیژن هوا با مقداری آهن ترکیب میشود و اکسید آهن تولید میکند که با کربن موجود در چدن واکنش میدهد و مونوکسید کربن تولید میکند که مقداری از کربن را از آهن خام آزاد میکند. کربن باقی مانده زمانی که اکسیژن موجود در هوا با سیلیکون و منگنز ترکیب می شود که سرباره تشکیل می دهند، حذف می شود. فلز حاصل شکننده بود، بنابراین منگنز اضافه میشود تا شکنندگی از بین برود و سپس کربن اضافه میشود تا فولاد به محتوای کربن مورد نظر برسد. همین فرآیند به طور مستقل توسط ویلیام کلی در آمریکا ابداع شد.

یک روش جایگزین برای ساخت فولاد، معروف به فرآیند اجاق باز، در سال 1864 توسط ویلیام و فردریک زیمنس ابداع شد و سپس توسط پیر و امیل مارتین بهبود یافت. فرآیند اجاق باز شامل پیش گرم کردن هوای ورودی به کوره در دو محفظه بود که به طور متناوب عمل می کردند. محفظه ها، که به عنوان احیاگر شناخته می شوند، حاوی یک آجر آتش نشانی بودند و به طور متناوب توسط گازهای کوره گرم می شدند، بنابراین هوای عبوری به کوره از طریق احیاگرها گرم می شد و در نتیجه دمای کوره بالاتر می رفت. همانند فرآیند بسمر، از اکسید آهن برای حذف کربن و سایر ناخالصی ها و منگنز برای حذف شکنندگی و در صورت لزوم کربن برای به دست آوردن سطوح کربن مورد نظر به آن اضافه شد.

اختراع ژنراتورهای الکتریکی منجر به استفاده از برق برای گرم کردن کوره شد. اولین کوره قوس الکتریکی در سال 1902 شروع به کار کرد و اگرچه گرانتر از فرآیندهای بسمر و کوره باز بود، به دلیل داشتن ناخالصی کمتر از فولادی که با سوخت تماس داشت، توانست فولاد با کیفیت بهتری تولید کند. کوره های الکتریکی قادر به تولید گرمای بیشتری بودند و دما را می توان راحت تر از کوره های معمولی کنترل کرد. استفاده از کوره های الکتریکی منجر به تولید در مقیاس بزرگ فلزاتی مانند تنگستن، کروم و منگنز شد که وقتی به فولاد اضافه شد خواص مفیدی مانند بهبود سختی و مقاومت در برابر سایش به آن داد. کوره برقی همچنین امکان تولید انبوه آلومینیوم را فراهم کرد. آلومینیوم در روی زمین گسترده است، اما استخراج آن از سنگ معدن آن، بوکسیت، قبل از اختراع کوره الکتریکی دشوار و گران بود. کوره الکتریکی آلومینیوم را با فرآیند الکترولیز با دمای بالا تولید می کند که آلومینیوم مذاب را در مقادیر زیادی تولید می کند، اگرچه در این فرآیند مقادیر قابل توجهی الکتریسیته استفاده می شود.

مدتهاست که تشخیص داده شده بود که استفاده از اکسیژن به جای هوا در فولادسازی باعث ایجاد دماهای بالاتر، تولید سریعتر و کاهش هزینه سوخت می شود. هزینه بالای تولید اکسیژن استفاده از آن در فولادسازی را متوقف کرد تا اینکه قیمت به طور قابل توجهی کاهش یافت و در سال 1948 فرآیند LD برای استفاده از اکسیژن در فولادسازی توسعه یافت. فرآیند LD شامل دمیدن یک جت اکسیژن تقریبا خالص با سرعت مافوق صوت بر روی سطح آهن مذاب است. اکسیژن به سرعت کربن و سایر ناخالصی ها را می سوزاند و در نتیجه تولید سریعتر و کاهش هزینه سوخت را به همراه دارد.

پیامدهای اجتماعی و فرهنگی کشف متالورژی در ابتدا بسیار جزئی بود. مس در ابتدا عمدتاً برای زیور آلات و جواهرات استفاده می شد، زیرا ماده ای بسیار نرم بود که نمی توانست جایگزین ابزار سنگی و سلاح های مورد استفاده در دوران نوسنگی شود. تنها زمانی که برنز اختراع شد، ابزارها و سلاحهای فلزی جایگزین ابزار و سلاحهای سنگی شد و عصر برنز را به وجود آورد. با این حال، برنز یک فلز گران قیمت بود و زمانی که ذوب آهن توسط هیتی ها کشف شد، فلز جدید به زودی جایگزین برنز به عنوان ماده اصلی ابزار و سلاح شد. سنگ آهن به طور معقولی گسترده است و آهن ماده سخت تری نسبت به برنز است که آن را برای ابزار و سلاح بهتر می کند.

از آهن برای مصارف مختلف مانند میخ و ابزار، دیگ پخت و پز و ظروف آشپزخانه، تبر برای پاکسازی زمین و نوک گاوآهن استفاده می شد. استفاده از ابزار و سلاح های آهنی به بشر کنترل بیشتری بر محیط خود داد که منجر به افزایش جمعیت و سکونتگاه های بزرگتر شد. آهن به ماده اصلی انقلاب صنعتی تبدیل شد که در موتورهای بخار، ماشینآلات صنعتی، در راهآهن برای ریلها و لوکوموتیوها، برای پلها، ساختمانها و کشتیهای آهنی مورد استفاده قرار گرفت.

فرآیندهای ساخت فولاد بسمر و اجاق باز منجر به کاهش شدید قیمت و افزایش تولید فولاد شد. فولاد ارزان در کاربردهای مختلف جایگزین آهن شد. فولاد در راهآهن، کشتیها و پلسازی استفاده میشد. وسایل نقلیه موتوری در قرن بیستم به یکی از بزرگترین کاربران فولاد تبدیل شدند و انواع مختلف فولاد برای اهداف مختلف شروع به توسعه کردند. ابزارهای برش از فولاد حاوی کروم و تنگستن ساخته شده اند زیرا فولاد حتی در دماهای بالا نیز سخت می ماند. ماشین آلات حفاری از فولادهای منگنزی مقاوم به سایش و ترانسفورماتورها، ژنراتورها و موتورها از فولاد سیلیکونی به دلیل کیفیت مغناطیسی ساخته شده بودند. فولاد ضد زنگ حاوی کروم و نیکل به طور گسترده در آشپزخانه ها و کارخانه های صنعتی آسیب پذیر در برابر خوردگی استفاده می شود زیرا زنگ نمی زند.

متالورژی تأثیر زیادی بر جوامع بشری داشته است، قطعاً از عصر برنز و به طور فزاینده ای از عصر آهن و به ویژه با عصر مدرن فولاد که در آن طیف وسیعی از محصولات و سازه ها حاوی فلزات هستند. اگر فلزات اصلا وجود نداشتند، ما به ابزارهای سنگی، استخوانی و چوبی محدود می شدیم. این امر می تواند تأثیر بسیار زیادی بر تاریخ بشر داشته باشد. تردید وجود دارد که آیا انقلاب صنعتی و دنیای صنعتی برخاسته از آن بدون فلزات امکان پذیر بوده است یا خیر. تصور موتورهای بخار چوبی یا سنگی یا موتورهای احتراق داخلی دشوار است. موتورهای چوبی آتش می گیرند، در حالی که تردید وجود دارد که سنگ را بتوان طوری کار کرد که بتواند پیستون و سیلندر ایجاد کند. بدون فلزات مشکوک است که برق قابل استفاده وجود داشته باشد،

حتی اگر فلزات وجود داشته باشند، خواص آن فلزات تأثیر عمده ای بر تاریخ بشر می گذارد. اگر نقطه ذوب و ذوب فلزات متفاوت بود، تاریخ بشر متفاوت بود. این را می توان با استفاده از موارد خلاف واقع مشاهده کرد. برای مثال اگر فلزی با تمام خواص آهن وجود داشت، به جز اینکه میتوان آن را در دمای 800 درجه سانتیگراد ذوب کرد و در دمای 900 درجه سانتیگراد ذوب کرد، آنگاه سیر تاریخ بشر متفاوت میشد. با توجه به خواص برتر آهن نسبت به مس و برنز، آهن در اکثر موارد به آن دو فلز ترجیح داده می شود، بنابراین هیچ دوره مس و برنز وجود نداشته است. یا اگر میتوان چنین فلزی را در دمای 400 درجه سانتیگراد ذوب کرد و در دمای 500 درجه سانتیگراد ذوب کرد، چنین عملیاتی میتواند در آتشهای باز بدون کوره یا سایر تجهیزات ویژه انجام شود. در این مورد شکارچیان میتوانستند یا میتوانستند سلاحها و ابزارهای آهنی و فولادی بسازند تا عصر حجر وجود نداشته باشد. با این حال، از آنجایی که نقطه ذوب آهن در حدود 1200 درجه سانتیگراد و نقطه ذوب آن 1528 درجه سانتیگراد بود، به ناچار استفاده انسان از آهن محدود شد تا زمانی که دمای 1200 درجه سانتیگراد امکان پذیر شد و عصر آهن به دنبال سنگ، مس و برنز قبلی بود. سنین

نقل قول از کالین رنفرو چند نکته را نشان می دهد. اولین مورد این است که متالورژی مس و برنز در خاور نزدیک از طریق یک سری مراحل توسعه یافت که هر کدام تا حدی به مرحله قبل وابسته بودند. توسعه متالورژی با نظم خاصی صورت گرفت و نظم توسعه امری ضروری و اجتناب ناپذیر بود. این دستور شامل حرکت از متالورژی ساده تر به متالورژی پیچیده تر است که شامل افزایش تخصص و مهارت با توسعه متالورژی است. دلیل این امر این است که اشکال سادهتر قبل از اشکال پیچیدهتر برای انسان اتفاق میافتد و اشکال پیچیدهتر اغلب اصلاحات یا بهبود اشکال سادهتر هستند. از این نظر، اشکال ساده تر همیشه قبل از اشکال پیچیده تر قرار می گیرند.

پیشرفت متالورژی با استفاده از مس و آهن بومی از شهاب سنگ ها آغاز شد زیرا فلزات بدون ذوب فلزات از سنگ معدن قابل دستیابی بودند. به زودی کشف شد که مس را می توان با چکش زدن یک کشف نسبتاً آسان به سادگی شامل برخورد با مس با یک جسم سخت شکل داد. بازپخت به زودی کشف شد زیرا شامل گرم کردن مس در آتش و سپس چکش زدن آن بود، کشفی نسبتاً آسان زیرا آتش برای صدها هزار سال برای انسان شناخته شده بود.

یک کشف پیچیده تر، چگونگی استخراج مس از سنگ معدن آن بود. این به دمای حدود 700 درجه سانتیگراد نیاز دارد تا به نوعی از کوره یا کوره نیاز باشد. از آنجایی که این شامل یک عنصر اضافی و نسبتاً پیچیده (ساختن کوره ها) است، منطقی است که متالورژی شامل مس ذوب شده مدتی پس از استفاده از مس بومی انجام شود. ریخته گری مس در قالب های باز به دمای 1083 درجه سانتی گراد نیاز دارد که برای بدست آوردن دمای مورد نیاز به کوره ها و دم های پیچیده تری نیاز دارد. این امر ناگزیر به این معنی است که پس از توسعه ذوب و استفاده از مس بومی رخ داده است.

استفاده از قالب های ریخته گری و دو تکه ناگزیر به دنبال استفاده از ریخته گری ساده تر با قالب باز شد. تکنیکهای پیچیدهتر ریختهگری را میتوان تنها پس از تسلط بر تکنیکهای سادهتر و درک کامل آن توسعه داد. ایجاد برنز، آلیاژی از مس و قلع یا مس و آرسنیک به توانایی حرارت دادن فلزات تا نقطه ذوب آنها نیاز دارد. این بدان معنی است که برنز تنها پس از کشف چگونگی تولید گرمای 1083 درجه سانتیگراد، نقطه ذوب مس که بالاترین نقطه ذوب را در بین سه فلز دارد، می تواند ایجاد شود. نقطه ذوب قلع 232 درجه سانتی گراد و آرسنیک 818 درجه سانتی گراد است.

آخرین مرحله ای که کالین رنفرو به آن اشاره کرد، ریخته گری موم گم شده بود. این یک شکل کاملاً پیچیده از ریختهگری است که بسیار کمتر از ریختهگری یا استفاده از قالبهای دو تکه آشکار است، به طوری که ریختهگری موم از دست رفته دیرتر از دو تکنیک دیگر توسعه یافت.

توسعه متالورژی آهن به روشی مشابه مس پیش رفت. اولین استفاده از آهن شامل استفاده از آهن شهاب سنگ بود که همچنین ساده ترین استفاده از آهن است زیرا بدون ذوب، شامل استفاده از کوره های پیچیده با دم، مورد نیاز بود. هنگامی که کورههایی ساخته شدند که میتوانستند به دمایی دست یابند که قادر به ذوب آهن بودند، عصر آهن آغاز شد و آهن به عنوان ماده اصلی ابزار و سلاح جایگزین برنز شد. دمایی که قادر به ذوب آهن بود در نهایت با بهبود کوره ها تولید شد که مهمترین پیشرفت آن معرفی کوره بلند بود. این امر مستلزم اختراع قبلی چرخ آب بود. چرخ آب در زمان رومیان اختراع شد و به طور پیوسته با بادامک ها و میل لنگ ها بهبود یافت تا حرکت دایره ای آن به حرکت رفت و برگشتی تبدیل شود تا بتوان از آن برای اهداف مختلف از جمله نیروی دمش استفاده کرد. هنگامی که از چرخ آب برای راندن دمها استفاده میشد، کورههای بلند جدید توانستند به دمایی برسند که میتوانست آهن را ذوب کرده و چدن تولید کند. پیشرفتهای بیشتری در کورههای بلند انجام شد، مانند استفاده از کورههای طنیندار و پیشگرمکردن هوا قبل از ورود به کوره، که منجر به دستیابی به دماهای بالاتری شد. پیشرفت در مطالعه شیمی منجر به روش هایی برای تولید انبوه فولاد مانند فرآیند بسمر و فرآیند گرمایش باز شد.

پیشرفت متالورژی تا حدی مبتنی بر توانایی تولید دماهای بالاتر و بالاتر برای ذوب و ذوب فلزات بود. استفاده از آتشهای باز برای کوبیدن فلزات گرم شده، سپس کورهها و کورهها با دم، سپس کورههای با دم که توسط چرخهای آب به حرکت در میآیند، سپس کورههای طنیندار، سپس پیش گرم کردن هوا قبل از ورود به کوره. سپس کورههای الکتریکی و کورههایی که به جای هوا از اکسیژن استفاده میکردند، منجر به دماهای بالاتری شد که به طیف وسیعتری از فلزات امکان ذوب و ذوب شدن داد. این تحولات به ترتیبی منطقی اتفاق افتاد که سادهترین روشهای ذوب و ذوب سنگ معدن و فلزات قبل از روشهای پیچیدهتر ابداع شد. افزایش تدریجی دماهای موجود برای متالورژی به فلزات امکان ذوب و ذوب شدن به ترتیب خاصی را داد که بر اساس ویژگیهای خاص سنگها و فلزات مربوطه تعیین میشد. ویژگیهای خاص نقطه ذوب و ذوب آن سنگها و فلزات بود، بنابراین ترتیب پیشرفت عصر برنز تا عصر آهن در تاریخ بشر اجتنابناپذیر بود. عصر فولاد دیرتر از عصر آهن رخ داد، زیرا تولید آهن خام یا آهن فرفورژه فرآیندی بسیار آسانتر از تولید فولاد ارزان است، زیرا نیازمند مقادیر نسبتاً دقیق کربن برای مخلوط شدن با آهن برای تولید فولاد است. ویژگیهای خاص نقطه ذوب و ذوب آن سنگها و فلزات بود، بنابراین ترتیب پیشرفت عصر برنز تا عصر آهن در تاریخ بشر اجتنابناپذیر بود. عصر فولاد دیرتر از عصر آهن رخ داد، زیرا تولید آهن خام یا آهن فرفورژه فرآیندی بسیار آسانتر از تولید فولاد ارزان است، زیرا نیازمند مقادیر نسبتاً دقیق کربن برای مخلوط شدن با آهن برای تولید فولاد است. ویژگیهای خاص نقطه ذوب و ذوب آن سنگها و فلزات بود، بنابراین ترتیب پیشرفت عصر برنز تا عصر آهن در تاریخ بشر اجتنابناپذیر بود. عصر فولاد دیرتر از عصر آهن رخ داد، زیرا تولید آهن خام یا آهن فرفورژه فرآیندی بسیار آسانتر از تولید فولاد ارزان است، زیرا نیازمند مقادیر نسبتاً دقیق کربن برای مخلوط شدن با آهن برای تولید فولاد است.

فرآیندهای متالورژیکی که نیاز به اختراعات یا اکتشافات قبلی داشتند، پس از اختراعات یا اکتشافات قبلی انجام شدند. کشف چگونگی ذوب آهن (در اروپا) تنها پس از اختراع کوره بلند انجام شد که به کشف قبلی چرخ آب و چگونگی تبدیل حرکت دایره ای به حرکت متقابل بستگی داشت. اختراع کوره الکتریکی تنها پس از کشف نحوه ساخت، کنترل و استفاده از برق صورت گرفت. استفاده گسترده از آلومینیوم تنها پس از اختراع کوره الکتریکی رخ داد. استفاده از اکسیژن در متالورژی تنها پس از کشف اکسیژن به عنوان یک عنصر جداگانه و پس از اینکه امکان تولید اکسیژن ارزان برای مصارف صنعتی فراهم شد، رخ داد.

دیدگاه خود را بنویسید