فروسیلیس یک ماده خام مهم برای صنعت ریخته گری متالورژی است. پنج روش اصلی تولید فروسیلیس وجود دارد:

یکی استفاده از تولید بار ریز از فروسیلیکات با خلوص بالا. دوم تولید فروسیلیکات با خلوص بالا و کربن کم با استفاده از دمیدن تصفیه کلر در خارج از کوره است. دمیدن اکسیژن در خارج از کوره. چهارمین، تولید فروسیلیکات با خلوص بالا و کربن کم توسط سرباره شستشوی گرم است.

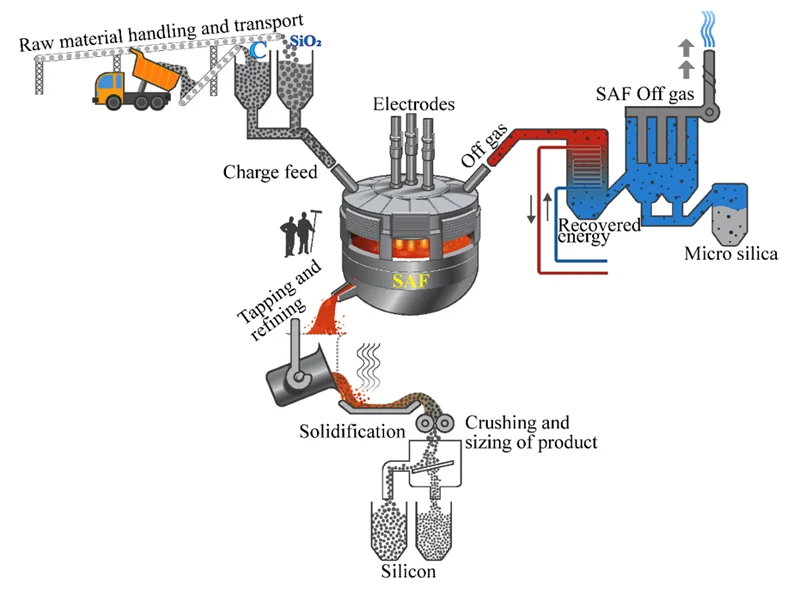

استفاده از روش بار ریز برای تولید فروسیلیکا با خلوص بالا عمدتاً ذوب و تولید مواد اولیه سنگ کوارتز، کک نفتی، بلوک چوب، زغال چوب و ورق فولادی سیلیکونی به منظور کاهش میزان عناصر ناخالصی در محصولات است. یک کیفیت مواد خام فرار است، روش ذوب فرآیند تولید برای جلوگیری از بخشی از ناخالصی ها، بنابراین محتوای ناخالصی در نرخ محصول محدود می شود، کیفیت محصول بالا نیست، عملکرد پایین و شرایط کوره تولید برای نگهداری و بهره برداری دشوار است. فر دشوار است، هزینه تولید و مصرف انرژی بزرگتر است، شاخص های اقتصادی ضعیف است. علاوه بر این، تولید اغلب باعث نشتی می شود و لوله گرافیت کلر دمنده می شکند و پالایش را متوقف می کند که به طور جدی محیط زیست را آلوده می کند.سلامت کارگران را به خطر می اندازد و تجهیزات تولید را فرسوده می کند. بنابراین روش ارجح نیست. همچنین بهتر است ناخالصی های کلسیم، آلومینیوم و کربن موجود در محصولات به روش دمیدن بالای اکسیژن در خارج از کوره حذف شود. اما در در فرآیند استفاده، دمای آهن مذاب به دلیل کوبیدن شدید و پاشش زیاد آهن مذاب به سرعت کاهش مییابد، که منجر به از دست رفتن عدل چسبنده و آهن میشود، و طبق آمار دادهها، تلفات بین 12 تا 20 درصد است. .لوله گرافیتدمای آهن مذاب به دلیل ریزش شدید و از دست دادن پاشش زیاد آهن مذاب به سرعت کاهش مییابد که منجر به از دست رفتن عدل چسبنده و آهن میشود و طبق آمار دادهها تلفات بین 12 تا 20 درصد است. لوله گرافیتیدمای آهن مذاب به دلیل ریزش شدید و از دست دادن پاشش زیاد آهن مذاب به سرعت کاهش مییابد که منجر به از دست رفتن عدل چسبنده و آهن میشود و طبق آمار دادهها تلفات بین 12 تا 20 درصد است. لوله گرافیتی

دمیدن اکسیژن اغلب شکسته می شود و پالایش متوقف می شود، بازده کم است و اقتصاد بسیار غیراقتصادی است. روش تولید بار ریز از آلومینیوم کم، فروسیلیکات کم کربن عمدتاً از طریق عامل کاهنده ریز مانند آبی است. کربن، کک زغال سنگ گاز و سایر مواد خام برای تولید ذوب، به منظور کاهش ناخالصی های موجود در محصول، عمدتاً محتوای آلومینیوم مورد استفاده. با توجه به نوسانات زیاد ترکیب مواد خام، این روش ناگزیر ناخالصی هایی را وارد فرآیند ذوب می کند. بنابراین میزان کاهش ناخالصی ها در محصول محدود است. محتوای آلومینیوم را می توان به 1.6٪ یا حداکثر 1.2٪ کاهش داد و محتوای کربن را می توان به 0.2٪ کاهش داد که فقط می تواند برخی از محصولات برند را تولید کند.

بنابراین، روش تولید خاص را می توان با توجه به تقاضای واقعی تصمیم گرفت و روش صرفه جویی در انرژی، حفاظت از محیط زیست و سود اقتصادی بالا را باید تا حد امکان انتخاب کرد.

برای مشاوره و اطلاعات بیشتر در مورد این پست با من تماس بگیرید

09123730052 شعبانی ( ساعت 9 الی 17 به جز روزهای تعطیل) و در تمامی ساعات با واتس آپ

دیدگاه خود را بنویسید