1. اکتشاف و کشف

یک تیم اکتشاف زمینشناس از تکنیکهای زیادی برای ارزیابی سطح و زیرسطح زمین از نظر وجود ذخایر سنگ مسی که میتوان از نظر اقتصادی استخراج کرد، استفاده میکند. بررسی منطقه توسط هلیکوپتر و به دنبال حفاری دقیق در منطقه مورد نظر، وجود کلی مس عنصری کافی را برای در نظر گرفتن استخراج منطقه مشخص می کند. دو نوع اصلی سنگ معدن مس وجود دارد: سنگ معدن سولفیدی و سنگ معدنی اکسیدی. هر نوع سنگ معدن به تکنیک های استخراج و فرآوری متفاوتی نیاز دارد. کانه های سولفیدی عبارتند از: بورنیت، کالکوسیت و کالکوپیریت. کانه های اکسیدی عبارتند از: مالاکیت. آزوریت و کریزوکلا.

2. روش های معدن

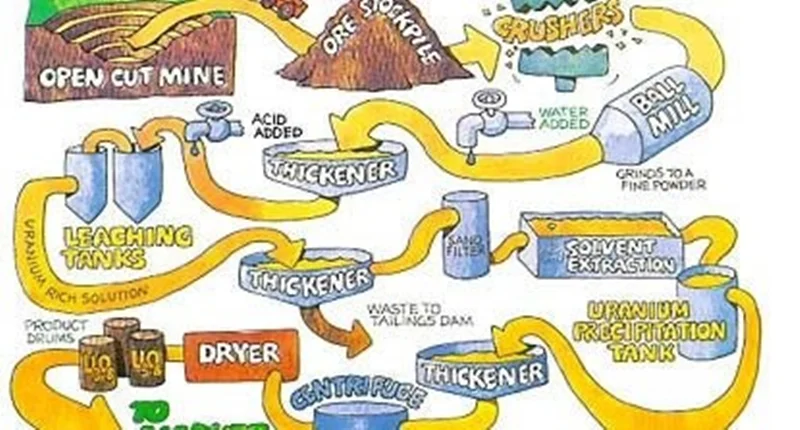

در هر یک از این روشهای استخراج، از تجهیزات مختلف زمینکشی شامل بیل، بولدوزر، کامیونهای باربری و لودر برای حذف و حمل سنگ معدن استفاده میشود. با این حال، اولین گام، سست کردن سنگ در بدنه سنگ است تا بتوان آن را جابجا کرد و فرآوری کرد. برای انجام این کار از تجهیزات انفجار و سنگ زنی استفاده می شود. استخراج معادن روباز تکنیکی است که برای استخراج سنگ معدن مس در نزدیکی سطح زمین استفاده می شود. معادن روباز امروزه پرکاربردترین تکنیک استخراج مس است. این کار با ایجاد و استفاده از نیمکت ها یا تراس ها برای رسیدن تدریجی به عمق بیشتر در زیر سطح زمین انجام می شود. معدنکاری زیرزمینی زمانی استفاده می شود که سنگ مس نزدیک سطح زمین نباشد. معدنچیان به منظور انجام این کار، شفتی را در کانسار سنگ به صورت عمودی یا یک تونل افقی (یا adit) حفر می کنند. در هر دو روش معدنکاری، سنگ معدن استخراج شده باید از معدن خارج شده و برای فرآوری و پالایش به کارخانه منتقل شود. برای این منظور از کامیون و قطار استفاده می شود. بالا: فرآوری سنگ معدن سولفید. پایین: فرآوری سنگ معدن اکسید.

3. فرآوری سنگ معدن مس

این فرآیند بسته به نوع سنگ معدنی که استخراج می شود کمی متفاوت است. سنگهای سولفیدی ابتدا از طریق یک سنگ شکن فکی یا چرخشی قرار میگیرند تا سنگها به حدود ۷ تا ۸ اینچ کاهش یابد. سپس این ماده به یک آسیاب ثانویه وارد می شود که اندازه آن را تا حدود 1 تا 2 اینچ کاهش می دهد. مرحله بعدی این است که سنگ معدن خرد شده را به یک فرآیند آسیاب مرطوب در کارخانه های غلتکی تغذیه کنید. این آسیاب ها حاوی سنگ معدن، آب و توپ های فولادی هستند و ذرات را به اندازه مطلوب برای فرآیند فلوتاسیون که در ادامه می آید کاهش می دهند. حدود 80 درصد مس از سنگ معدن با استفاده از شناورسازی، ذوب و پالایش تولید میشود. سنگهای اکسیدی معمولاً قبل از پردازش بیشتر خرد میشوند، زیرا شستشو به اندازه ذرات کوچک مانند شناورسازی نیاز ندارد.

4. بهره مندی از سنگ معدن مس

سنگ معدن سولفید با آب و مواد شیمیایی خاص مخلوط می شود و دوغاب ایجاد می کند. دوغاب هنگامی که به هم می زند باعث شناور شدن کانی های سولفید مس می شود که در آن نقطه از سطح جدا شده و در نهایت خشک می شوند. مواد خشک شده به نام کنسانتره سپس به کارخانه ذوب فرستاده می شود. سنگ معدن های اکسیدی (و برخی از سنگ های سولفیدی) روی یک پد شستشو قرار می گیرند و با محلول های اسید ضعیف اشباع می شوند که محتوای معدنی مس را حل می کند. محلول حاوی مس حاصل جمع آوری شده و به کارخانه استخراج حلال پمپ می شود.

5. ذوب و استخراج

سنگ معدن سولفیدی: کنسانتره مس خشک شده به عملیات ذوب فرستاده می شود و در چند عملیات احیا و ذوب می شود. در پایان این فرآیند ذوب مس حدود 99 درصد خالص است. اگرچه این ممکن است زیاد به نظر برسد، اما هنوز برای کاربردهای الکتریکی به اندازه کافی خالص نیست، بنابراین پردازش بیشتری لازم است.

سنگ معدن اکسید: محلول حاوی مس جمع آوری شده و به کارخانه استخراج پمپ می شود و در آنجا خالص می شود. از طریق تعدادی از مراحل پیشرفت می کند که یک حلال آلی یا اسید سولفوریک را با محلول ترکیب می کند تا زمانی که غلظت مس برای آبکاری موثر به اندازه کافی بالا باشد.

6. پالایش

کانه های سولفیدی: پس از ذوب، مواد غنی از 99 درصد مس با استفاده از چرخ ریخته گری در قالب ها به عنوان "آند" ریخته شده و به خانه آبکاری منتقل می شوند. در این شکل، آنها آماده مرحله بعدی هستند که شامل حل کردن و آبکاری مجدد مس برای افزایش سطح خلوص آن است. سنگ معدن اکسید: محلول حاوی مس، از عملیات استخراج با حلال، به کاتدهای مس خالص با استفاده از یک آبکاری آبکاری می شود. فرآیندی به نام الکترووینینگ. صفحات فولادی ضد زنگ به مخازن آبکاری اضافه می شوند تا به عنوان کاتد عمل کنند و مس با رسوب الکتروشیمیایی بر روی آنها آبکاری می شود. حدود یک هفته طول می کشد تا کاتد آماده شود تا از مخزن خارج شود تا مس از قسمت خالی جدا شود. کاتدها اکنون 99.99% مس خالص هستند و آماده ساخت سیم، لوله یا هر تعداد محصول مفید هستند.

7. پالایش سنگ سولفید

آندهای 99 درصد مس خالص برای خالص سازی به کاتدهای مس بسیار خالص به پالایشگاه الکترولیتی فرستاده می شوند. آنها در یک مخزن الکترولیت غوطه ور می شوند. الکترولیت محلول آبی اسید سولفوریک و سولفات مس است. مس از آند حل می شود و روی فولاد ضد زنگ آبکاری می شود، در حالی که تمام ناخالصی ها در الکترولیت باقی می مانند. پس از 7 - 14 روز، انتقال به کاتد کامل شده و از مخزن خارج می شود. مس از ورق فولاد ضد زنگ جدا می شود، شسته شده و به مشتریان ارسال می شود. اکنون آماده است تا به محصولاتی تبدیل شود که همه ما آن را می شناسیم.

8. محصولات مس و موارد استفاده

کاتدها به کارخانه های تولیدی مختلف ارسال می شوند تا به شکل میله، سیم، کابل، لوله، اشکال لوله ای خاص، ورق، نوار و صفحه ساخته شوند. در طول تولید مواد مسی شکل، فلزات مختلف دیگری به مس اضافه می شود تا خواص بیشتری به مس بدهد. این عناصر آلیاژی استحکام، شکل پذیری، دوام، حفاظت در برابر خوردگی و سایر خواص را اضافه می کنند. بیش از 800 آلیاژ مس در ایالات متحده ثبت شده است. همه این اشکال محصول مس و آلیاژهای مس برای تولید محصولاتی که ما هر روز استفاده می کنیم استفاده می شود. مس یک ماده مهم برای بهبود کیفیت زندگی ما است.

مس یکی از مهم ترین منابع طبیعی جهان است. نه تنها به خاطر ارزش ذاتی آن، بلکه به دلیل کاربردهای فراوانی که می توان روزانه از آن استفاده کرد. مس و آلیاژهای مس برای انتقال برق به خانه و محل کار ما استفاده می شود. مس رسانای الکتریکی اولیه برای لوازم خانگی و الکترونیک است. در کاربردهای بادوام و تزئینی مانند سقف مسی، سخت افزار درب، نرده و تزئینات تزئینی استفاده می شود. در اتومبیل ها و هواپیماهای ما و در سیستم های لوله کشی ما استفاده می شود.

برای مشاوره جهت راه اندازی و خرید تجهیزات کارخانه و یا خرید و فروش مواد معدنی با من تماس بگیرید

09123730052 شعبانی ( ساعت 9 الی 17 به جز روزهای تعطیل) و در تمامی ساعات با واتس آپ

دیدگاه خود را بنویسید