این اختراع به روشی برای کک کردن زغال سنگ، به ویژه زغال سنگ با محتوای فرار بالا یا متغیر، در کارخانه کک سازی با اتاقک های کک سازی به روش غیر احیا کننده (Non-Recovery-Verfahren) یا روشی با بازیابی حرارت (Heat) مربوط می شود. -Recovery-Verfahren) بعلاوه دستگاهی که با آن می توان این روش را به روشی بسیار ساده انجام داد که به موجب آن با وارد کردن بخار از گرم شدن بیش از حد کوره کک جلوگیری می شود. علاوه بر این، روش ارائه شده به تعداد کوره های کک استفاده شده، در صورت تشکیل باتری، بستگی ندارد.

برای کک کردن، محفظه های کک سازی از قبل گرم شده کوره کک با بار زغال سنگ پر شده و سپس قفل می شوند. بار زغال سنگ می تواند یک جرم با جریان آزاد یا یک فرم فشرده و فشرده باشد. در نتیجه گرمایش زغال سنگ، اجزای فرار زغال سنگ، در درجه اول هیدروکربن ها، تکامل می یابند. تولید بعدی انرژی حرارتی در محفظههای ککسازی با توجه به فرآیندهای غیربازسازی و بازیابی حرارت، صرفاً به دلیل احتراق اجزای زغالسنگ فرار آزاد شده است که بهتدریج در اثر گرمایش پیشرونده آزاد میشوند.

در هنر مرسوم، احتراق به گونه ای کنترل می شود که بخشی از گازهای تکامل یافته، که گاز خام نیز نامیده می شود، در محفظه های کک سازی مستقیماً در بالای بار زغال سنگ می سوزند. هوای مورد نیاز برای احتراق از طریق منافذ در درها و سقف به داخل کشیده می شود. این مرحله احتراق به عنوان مرحله هوای 1 یا مرحله هوای اولیه نیز شناخته می شود. مرحله هوای اولیه معمولاً منجر به احتراق ناقص می شود. گرمای آزاد شده در حین احتراق، بار زغال سنگ را گرم می کند و پس از مدت کوتاهی لایه ای از خاکستر روی سطح آن تشکیل می شود. این لایه خاکستر پیششرطهایی را برای آببندی هرمتیک ایجاد میکند و از سوختن بار زغال سنگ در ادامه فرآیند ککسازی جلوگیری میکند. بخشی از گرمای آزاد شده در حین احتراق توسط تابش حرارتی به سمت بالا منتقل می شود. از طریق لایه خاکستر تشکیل شده به زغال سنگ فله. بخش دیگری از گرمای تولید شده عمدتاً از طریق رسانش حرارتی از طریق دیواره های آستر کوره کک به بار زغال سنگ منتقل می شود. با این حال، گرم کردن خالص بار زغال سنگ از بالا تنها با استفاده از یک مرحله هوا منجر به زمان طولانی ککسازی میشود.

بنابراین، گاز خام که در مرحله هوای اولیه تا حدی سوخته است، در مرحله بعد سوزانده می شود و گرما از پایین یا از کنار به شارژ زغال سنگ می رسد. برای این، 2 فناوری به طور خاص در هنر قبلی شناخته شده است. در نشریه US Pat. No. محفظه ای که در آن بخشی از گرمای آنها می تواند تحت بار زغال به داخل پوشش آزاد شود که به دلیل هدایت حرارتی، انرژی حرارتی را به زغال سنگ منتقل می کند. با عبور بیشتر جریان، احتراق بعدی در یک محفظه احتراق بازیابی که بین دیواره های جانبی محفظه کک قرار دارد انجام می شود. گرمای تولید شده در آنجا به دلیل رسانایی حرارتی از طریق دیواره های کوره کک از کنار به بار زغال سنگ منتقل می شود و به همین دلیل زمان کک سازی به طور قابل توجهی کوتاه می شود. به این مرحله احتراق، مرحله 2 هوا یا مرحله هوای ثانویه نیز می گویند.

در یک فناوری سنتی دیگر، گازی که تا حدی در مرحله هوای اولیه احتراق میشود، از طریق کانالهایی در دیوارههای کوره کک، که به آن نزولیکننده نیز میگویند، به کانالهای گرمایشی در پایه زیر محفظه ککسازی هدایت میشود، جایی که هوای احتراق کافی مکش میشود. به احتراق کامل برسد. این همچنین منجر به این واقعیت می شود که گرما به طور مستقیم از طریق تابش حرارتی از بالا و به طور غیر مستقیم از طریق هدایت حرارتی از پایین به بار زغال سنگ تامین می شود و نرخ کک سازی و از این نظر بهره وری کوره به طور قابل توجهی افزایش می یابد.

گازهای دودکش حاصل از احتراق دو مرحلهای در کوره کک در هنر متداول، سپس از طریق مجاری گاز دودکش خارج از کوره کک به سمت دودکش هدایت میشوند و در صورت فرآیند غیر احیا کننده، میتوان آنها را تخلیه کرد. به اتمسفر یا در مورد فرآیند بازسازی، گرما، برای مثال، می تواند به بخشی از کارخانه تولید بخار تامین شود.

مشکل این بود که رهاسازی اجزای فرار زغال سنگ در طول زمان کک شدن ناهموار است. با شروع کک کردن، کاهش دمای کوره کک ثبت شد. این ناشی از فرآیند پر شدن است زیرا زغال سنگ دمای محیط در محفظه گرم شده کوره کک بارگذاری می شود. هنگام اتصال، فاز آزاد شدن سریع یک گاز کالری رخ می دهد. آزاد شدن ناگهانی گرما در کوره کک را فقط می توان از زغال سنگ و مصالح ساختمانی کوره کک با سرعت محدود دریافت کرد. بنابراین، دما در محفظه کک سازی در طی فرآیند کک سازی افزایش می یابد و در صورت وجود نسبت بالایی از اجزای فرار مخلوط اولیه زغال سنگ، می تواند منجر به افزایش دمای مرزی برای استفاده از مصالح ساختمانی مورد استفاده در کوره کک شود. یا کانال های گاز دودکش پایین دست و قسمت های گیاه. در طول زمان بیشتر کک سازی، آزاد شدن اجزای فرار زغال سنگ دوباره به صورت فزاینده ای بدتر می شود.

در هنر قبلی، در اجرای روش، دمای کوره کک تنها با تنظیم جریان حجمی هوای اولیه و ثانویه کنترل می شود. نقطه ضعف این است که در نتیجه واکنش کک سازی توسط خود تحت تأثیر قرار می گیرد، زیرا اکسیژن موجود در هوای اولیه و ثانویه به عنوان شریک واکنش عمل می کند و افزایش یا کاهش محتوای آن در رابطه با استوکیومتری منجر به درجات مختلف احتراق می شود.

به منظور دور زدن این مشکلات و اطمینان از تولید گرمای یکنواخت و کیفیت کک تا حد ممکن، مخلوطی از زغال سنگ به کوره کک وارد می شود که از چندین جزء جداگانه زغال سنگ تشکیل شده است. به طور سنتی، مخلوط های زغال سنگ به گونه ای فرموله می شوند که مواد فرار به حداکثر مقدار معینی محدود می شوند. از آنجایی که بخش زیادی از زغالهای موجود در سراسر جهان این معیار را برآورده نمیکنند، انتخاب زغالسنگهای مناسب برای این فرآیند ککسازی با توجه به این اصل محدود است که از نظر اقتصادی مضراتی را به دنبال دارد.

هدف از اختراع ارائه یک فرآیند بهبود یافته است که دیگر محدودیتی برای زغال سنگ از نظر محتوای فرار نداشته باشد، منجر به کاهش بارگیری گازهای دودکش با اکسیدهای نیتروژن شود، مواد کوره کک را حفظ کند و در در عین حال کیفیت کک را بدون کاهش بهره وری خاص کک بهبود می بخشد.

این اختراع با توجه به اینکه روش بهبودیافته تولید کک در محفظه کک سازی کوره کک از نوع غیر احیا کننده (Non-Recovery-Typ) یا نوع احیا کننده (با بازیافت گرما) مشکل را با توجه به پاراگراف اصلی حل می کند. Heat-Recovery-Typ) استفاده می شود که در آن:

- محفظه کک سازی با بار زغال سنگ پر می شود، پس از آن زغال سنگ گرم می شود و بنابراین اجزای فرار از زغال سنگ گاز زدایی می شوند.

- این اجزای فرار زغال سنگ با استفاده از هوای عرضه شده (هوای اولیه) تا حدی اکسید می شوند.

- این مخلوط گاز از طریق کانال های گاز دودکش وارد پایه کوره کک می شود و

- کانال ها در دیواره های جانبی محفظه کک سازی یا روی آنها قرار دارند و

- اجزای فرار نسوخته زغال سنگ در پایه کوره کک سوزانده می شود و

- هم محفظه کک سازی و هم پایه کوره کک دارای دستگاهی برای تامین هوای محدود هستند که به وسیله آن دما اندازه گیری می شود و در صورت لزوم بخار به کانال های گاز دودکش می رسد تا پایه کوره کک خنک شود.

ترجیحاً فرآیند مطابق اختراع به گونه ای انجام شود که با تنظیم بخار، حداکثر دمایی که مصالح ساختمانی کوره کک در معرض آن قرار می گیرد از 1400 درجه سانتی گراد تجاوز نکند. در این مورد، بخار آب در یک تجسم از روش طبق اختراع دارای فشار افزایش یافته ای است که در آن به خط لوله گاز دودکش وارد می شود. علاوه بر این، این روش را می توان بهبود بخشید که از بخار نسبتا سرد استفاده می شود که دمای آن در محدوده 150-300 درجه سانتیگراد است.

از یک طرف، کاهش دمای بخار برای به حداکثر رساندن مصرف انرژی و حذف انرژی از کوره کک تا حد ممکن مهم است. از سوی دیگر، معلوم شد که بخار آب را نمی توان با یک پالس بالا وارد محفظه کک سازی کرد، زیرا در غیر این صورت لایه ای از خاکستر منتقل می شود که در بالای کک "کیک" یا توده توده کک تشکیل می شود. لایه خاکستر عملکرد مهمی برای مواد خام ثانویه ایفا می کند و از سوختن زغال سنگ یا کک در کوره کک جلوگیری می کند.

بهبود این است که بخار همراه با هوای اولیه یا ثانویه وارد میشود، که به موجب آن میتوان تعداد سوراخها را در ساختار کوره کک کاهش داد.

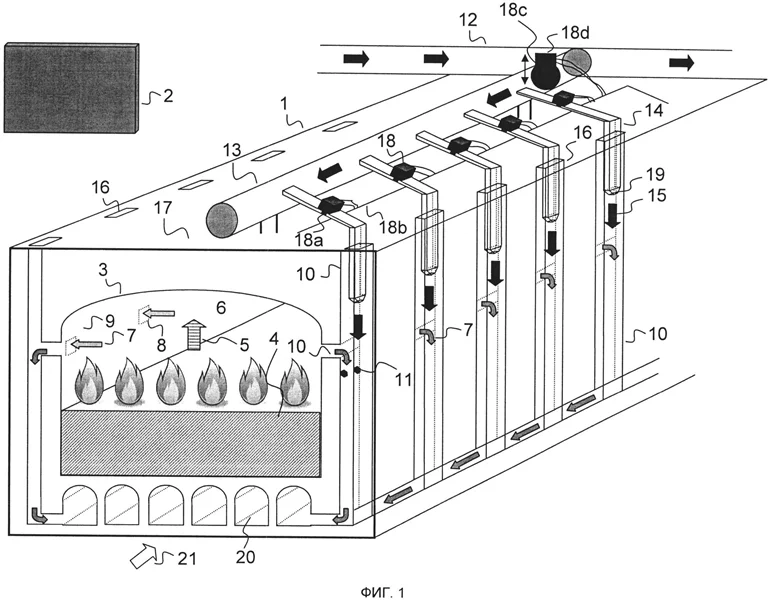

این اختراع همچنین شامل یک کوره کک برای انجام این روش در یکی از تجسم های توصیف شده است که در آن سوراخ هایی در دیواره های کوره کک یا مجرای گاز دودکش در این کوره کک وجود دارد که می توان از طریق آن بخار را وارد کرد.

پیشرفت در کوره کک این است که یک خط بخار مرکزی به دهانه ها منتهی می شود و چندین کوره کک به یکدیگر متصل می شوند. در نسخه بهبودیافته این کوره کک، در جلوی دهانه ها یا در خطوط لوله ای که به دهانه ها منتهی می شوند، دستگاه های اندازه گیری برای تغییر مقدار بخار آب مورد نیاز در نظر گرفته شده است که از طرف دیگر از طریق سیم کنترلی به دستگاه اندازه گیری متصل می شوند. کامپیوتر کنترل

در این حالت نیازی به وارد کردن این بخار آب در کل زمان کک شدن شارژ زغال سنگ نیست. بنابراین، به طور مزیتی لازم است که بخار در ابتدا و در طول مرحله گرمایش وارد شود. هنگامی که دمای بحرانی کوره کک به دست آمد، روش توصیف شده در بالا با موفقیت برای کاهش سرعت (ترمز) استفاده می شود. با توجه به اینکه با وارد کردن بخار می توان دمای کوره کک را با دقت بسیار بالا در سطح ایمن اما بالا نگه داشت و در موارد دیگر بخار در کوره کک یا مراحل بعدی فرآیند به طور غیر فعال مهار می شود، کک سازی روند به طور کلی تسریع می شود.

همچنین ترجیح داده میشود که زغالسنگ مستقیم، که به دلیل نسبت بالا از اجزای فرار، از عیار پایین در نظر گرفته میشود، بهعنوان یک شتابدهنده ککسازی سودمند باشد و مراحل فرآیند قبلی برای اختلاط بارهای مختلف زغالسنگ ممکن است غیر ضروری باشد.

در تجسم بعدی روش، مقرر شده است که ورود بخار آب همیشه به گونه ای انجام شود که مصالح ساختمانی کوره کک هرگز در معرض دمای بیش از 1400 درجه سانتیگراد قرار نگیرد. در عمل می توان به این امر دست یافت، به عنوان مثال، به این صورت که چنین مکان هایی از آستر که طبق اختراع گرمای زیادی در آن جمع می شود، به عنوان نقاط اندازه گیری دما استفاده می شود و همچنین در این مناطق سوراخ هایی برای ورود بخار آب ایجاد می شود. .

در یک فرآیند آزمایشی شبیه سازی شده، کوره کک بازیافت حرارت به 5 سوراخ مجهز شد که از طریق آن بخار می توانست به محفظه کک سازی وارد شود. علاوه بر این، تمام کانال های گاز دودکش که محفظه کک سازی را به پایه کوره کک متصل می کنند نیز دارای سوراخ هایی هستند که از طریق آنها بخار آب می تواند به پایه کوره کک منتقل شود. خطوط بخار به تمام دهانه ها منتهی می شوند که به خط بخار اصلی مرکزی متصل می شوند و به ترتیب یک دستگاه اندازه گیری و یک عنصر کنترل در آنها تعبیه شده است. ابزار اندازه گیری دما در سقف محفظه کک سازی و در خط لوله اصلی گاز خام قرار داشت که گاز خام را از پایه کوره کک به دودکش هدایت می کند. سپس مقادیر دمای اندازه گیری شده به کامپیوتر کنترل ارسال شد.

در این روش آزمایشی از بارهای زغال سنگ با نسبتهای بالایی از اجزای فرار استفاده میشود که در یک کوره کک استاندارد منجر به گرم شدن بیش از حد و آسیب به مواد نسوز میشود. فرآیند و کوره کک در هر نقطه زمانی تنظیم شد به طوری که عملاً هیچ آسیبی به مواد کوره کک یا تلفات مواد مشاهده نشد.

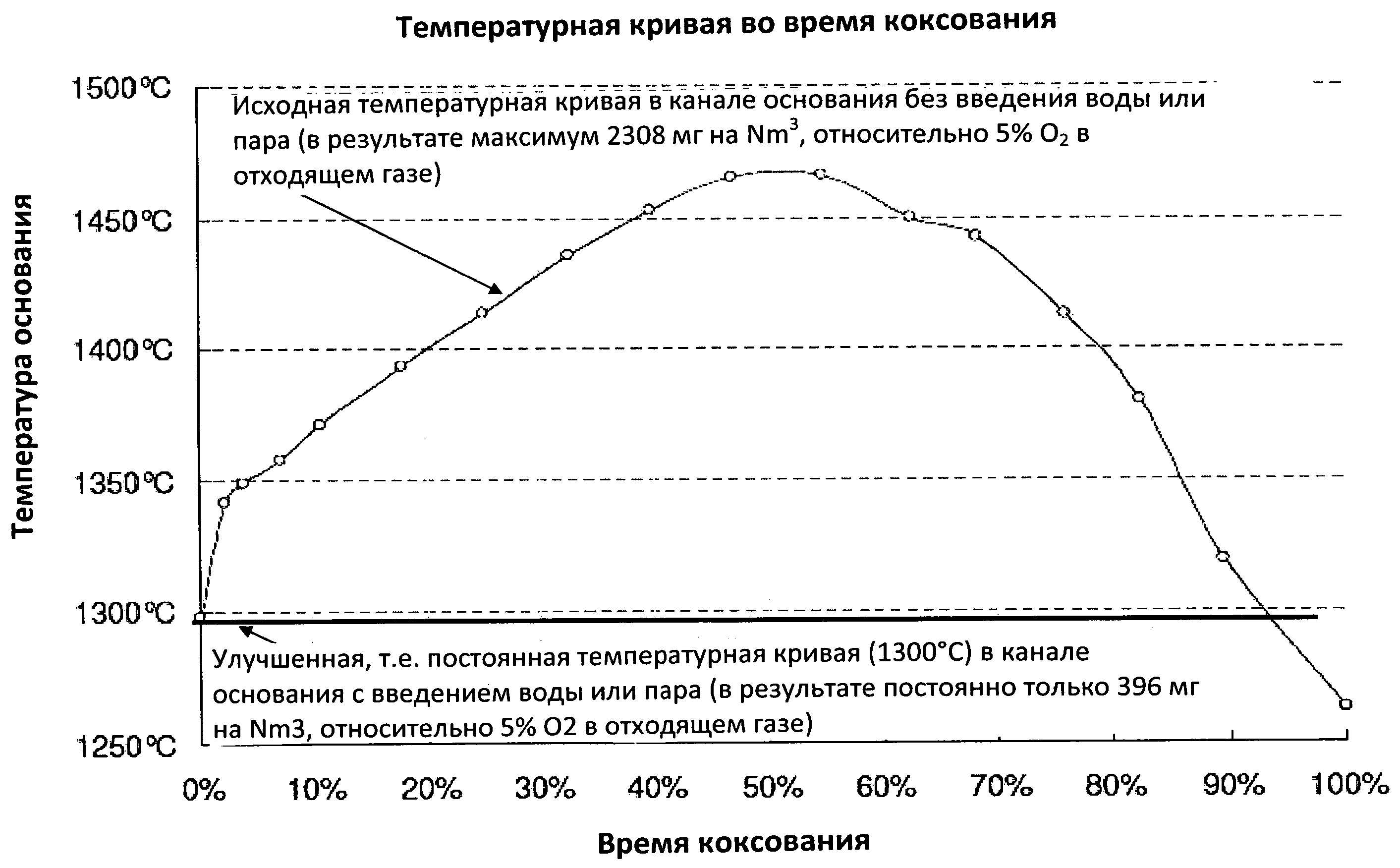

در زیر توضیح بیشتری از اختراع بر اساس یک تجسم مثالی با اشاره به نقشه همراه آورده شده است که منحنی دما را در حین کک کردن نشان می دهد.

این مثال از اجرا با محاسبات مبتنی بر داده های فیزیکی به دست می آید. در اولین تجسم، جریان جرمی گاز دودکش m RG که دارای دمای متوسط T RG = 1450 درجه سانتیگراد بود، در حین کک کردن با تامین بخار به دمای T Mix = 1300 درجه سانتیگراد خنک شد . در این حالت، جریان جرمی با بخار m D با فشار 2 بار و دمای بخار T Wasserdampf = 120 درجه سانتی گراد به کانال پایه کوره کک وارد شد. حرارتی تولید اکسید نیتروژن NO ایکس از مقدار 2308 میلی گرم NO کاهش 2 (نسبت به 5 جلد٪ O 2 توسط نیوتن متر در گاز خروجی،) 3 در درجه حرارت گاز دودکش از 1450 درجه سانتی گراد به یک مقدار از 396 NO.2 (نسبت به 5 درصد حجمی O 2 در گاز دودکش) به Nm 3 در دمای گاز دودکش 1300 درجه سانتیگراد. در مثالی دیگر، هیچ بخاری تحت شرایط مشابه تامین نشد. در همان زمان، دما در طول اجرای فرآیند کک سازی به 1475 درجه سانتیگراد افزایش یافت و سپس دوباره کاهش یافت. از آنجایی که هوا نسبت به فرآیند احتراق بی اثر نیست، دما بدون تامین بخار نمی تواند ثابت بماند. بدون تامین بخار، محتوای اکسید نیتروژن (نسبت به 5 درصد حجمی O 2 در گاز دودکش) در مواقعی تا 2308 میلی گرم در Nm 3 می رسد .

دیدگاه خود را بنویسید