ویژگی های مورد نظر در کک - شیمیایی

بحث درباره خصوصیات شیمیایی و فیزیکی به طور جداگانه تا حدودی دشوار است زیرا تا حدی به یکدیگر وابسته هستند. با این حال، بدیهی به نظر می رسد که نوع کک مورد نظر باید تا حد زیادی به هدفی که برای آن در نظر گرفته شده است بستگی داشته باشد، و این به طور کلی صادق است. متأسفانه هیچ توافق نزدیکی بین کاربران در مورد خواص بهترین کک برای یک هدف مشخص وجود ندارد. آنها حتی از روش های تا حدودی متفاوت تست به عنوان مبنای ارزیابی استفاده می کنند. بدون شک تعصب تا حدی بر انتخاب کاربران تأثیر می گذارد، اما اغلب به نظر می رسد که انتخاب آنها بر اساس تجربه با یک کک خاص است. آنها نمی خواهند خطر ایجاد اختلال در روال عملیات خود را داشته باشند، زیرا هزینه آزمایش ممکن است از مزیتی که در ارزانی یا کیفیت بهتر کک به دست می آید، بیشتر باشد.

با توجه به کاربردهای اصلی که برای آن استفاده می شود، کک ممکن است به عنوان (1) کک کوره بلند، (2) کک ریخته گری، (3) کک خانگی، یا (4) کک آب-گاز طبقه بندی شود.

کک کوره بلند

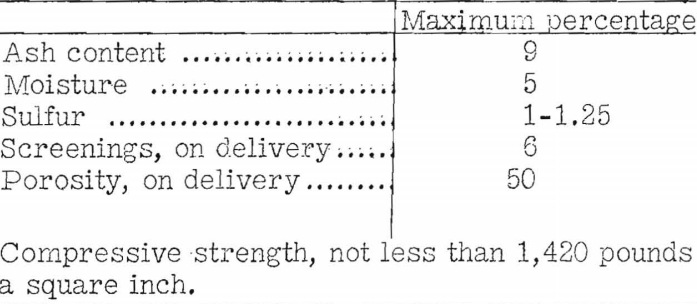

Gluud و Jacobson از O. Simmersbach در مورد الزامات آلمان در کک کوره بلند به شرح زیر نقل می کنند:

در مورد مقاومت فشاری، گلود و جاکوبسون اظهار میکنند که این نیاز را بهطور غیرمنطقی بالا میدانند، زیرا در یک کوره بلند 82 فوتی فشار روی کک از 42.7 پوند بر اینچ مربع تجاوز نمیکند. آنها از ارقام موجود به این نتیجه می رسند که تقریباً هر ککی که از جهات دیگر مناسب باشد، قدرت خردایشی به اندازه کافی برای این هدف خواهد داشت. علاوه بر این، نویسنده مشاهده کرده است که آزمایشهای قدرت خرد کردن یا قطعات مختلف کک از یک قطعه مشابه نتایج بسیار متفاوتی به دست میدهند، بنابراین لازم است تعداد زیادی از قطعات را آزمایش کرده و نتایج را میانگینگیری کنیم تا مطمئن شویم که ارقام قابل توجه هستند.

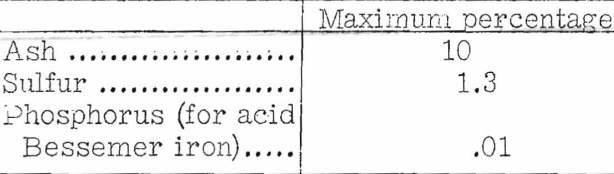

گل رز خواص شیمیایی زیر را به عنوان مطلوب در کک کوره می دهد:

با این حال، او بیان میکند که محدوده خاکستر ککهایی که واقعاً مورد استفاده قرار میگیرند 8 تا 16 درصد است و میزان خاکستر به خلوص زغالسنگ موجود بستگی دارد. او به اهمیت یکنواختی در اندازه توجه می کند و بیان می کند که اندازه های بزرگتر از 4 اینچ یا کوچکتر از ¾ اینچ نباید استفاده شود.

رز معتقد است که قابلیت احتراق یک ویژگی مهم در کک است که بر عملکرد کوره بلند تأثیر می گذارد. یعنی واکنش پذیری باید به اندازه ای بالا باشد که یک منطقه احتراق سریع کوچک را در بوش حفظ کند و نه آنقدر بالا باشد که باعث اکسید شدن کربن دی اکسید مقادیر بیش از حد کربن در قسمت بالایی کوره شود. این ادعا تقریباً مشابه ادعای Brassert است و به نظر می رسد حداقل تا حدی توسط بسیاری از اپراتورهای کوره بلند پذیرفته شده است. پروت و کینی گازهای حاصل از احتراق تعدادی از کوره های بلند را تجزیه و تحلیل کردند و دریافتند که اکسیژن 24 تا 30 اینچ از لوله ها و دی اکسید کربن در نقاط 32 تا 40 اینچ از آن ناپدید می شود.

موت و ویلر بیان میکنند که: «این بحث وجود دارد که یک کک با واکنشپذیری ویژه بالا برای حفظ یک منطقه اکسیداسیون کوچک مطلوب است، اما در دمای بالا، تفاوتهای کوچک قابل مشاهده در بین ککهای تجاری بیاهمیت است. نگارنده تمایل دارد از این دیدگاه حمایت کند و معتقد است، علاوه بر این، با شارژهای خوب کک شده از کوره های فرعی، از دست دادن محلول با کک های مختلف که از جهات دیگر مناسب تلقی می شوند، تفاوت زیادی نخواهد داشت.

کک ریخته گری

الزامات مورد نیاز برای کک ریخته گری تا حدودی با نیازهای کک کوره بلند متفاوت است. در گنبد تنها وظیفه کک فراهم کردن گرما برای ذوب آهن است، در حالی که در کوره بلند این کار دو برابر است - تامین مونوکسید کربن برای کاهش سنگ معدن و حرارت برای ذوب آهن. در گنبد تولید حداقل مونوکسید کربن مورد نظر است زیرا گرمای مورد نیاز برای تشکیل این گاز به طور خالص برای ذوب در دسترس است.

بر این اساس کک باید حداقل قابلیت احتراق نسبی را داشته باشد. همچنین، باید اندازه بزرگ (بیش از یک گریزلی 3 اینچی)، سخت و به اندازه کافی قوی باشد تا از تخریب بیش از حد در اثر برخورد آهن عظیم وارد شده به شفت گنبد جلوگیری کند. ککی که بیش از حد از نظر اندازه تجزیه می شود، سطوح نسبتاً بزرگی را برای کاهش دی اکسید کربن به مونوکسید کربن ارائه می دهد که شامل از دست دادن ارزش حرارتی فرآیند می شود. ممکن است اصل موضوع در اینجا نهفته باشد - دلیل منطقی استفاده از کک بزرگ و قوی. موت و ویلر مشاهده کردند: «اگر قابلیت احتراق یک کک به عنوان سهولت احتراق آن در شرایط مشخص تعریف شود، درک میشود که اندازهگیریهای آن ویژگی ممکن است گمراهکننده باشد. برای سهولت سوختن کک به طور قابل توجهی تحت تأثیر شرایط سوختن آن است. و شرایط خاص استفاده در نظر گرفته شده ممکن است با شرایط مشخص شده آزمایش قابل مقایسه نباشد. بنابراین ممکن است آنقدر بحث واکنش پذیری ذاتی کک نباشد، بلکه بحث اندازه و مقاومت در برابر تخریب باشد. Mulcahy بر اهمیت استحکام در کک ریخته گری تاکید می کند و همچنین این نکته را بیان می کند که ککی که خیلی سریع می سوزد حفظ ارتفاع مناسب بستر در گنبد را دشوار می کند. اکسیژن آزاد ممکن است به بالای بستر نفوذ کند و در نتیجه آهن اکسید شود. که یک کک که خیلی سریع می سوزد، حفظ ارتفاع مناسب بستر در گنبد را دشوار می کند. اکسیژن آزاد ممکن است به بالای بستر نفوذ کند و در نتیجه آهن اکسید شود. که یک کک که خیلی سریع می سوزد، حفظ ارتفاع مناسب بستر در گنبد را دشوار می کند. اکسیژن آزاد ممکن است به بالای بستر نفوذ کند و در نتیجه آهن اکسید شود.

در مورد خواص شیمیایی مطلوب کک ریخته گری، می توان گفت که باید تا حد امکان دارای درصد ناخالصی کمی باشد، با توجه به در دسترس بودن زغال سنگ مناسب برای تهیه آن.

انجمن آمریکا برای آزمایش مواد بیان می کند که ویژگی های شیمیایی زیر در کک ریخته گری مورد نظر است:

- مواد فرار، نه بیش از 2.0 درصد-.

- کربن ثابت، کمتر از 88.0 درصد نیست.

- خاکستر، نه بیش از 12.0 درصد.

- گوگرد، نه بیش از 1.0 درصد.

در مقایسه با این الزامات، موارد نقل شده توسط گلود و جاکوبسون به شرح زیر است:

همچنین مشخص شده است که نباید بیش از 6 درصد غربالگری در هنگام تحویل وجود داشته باشد، تخلخل نباید بیش از 40 درصد باشد، و استحکام فشاری نباید کمتر از 1420 پوند بر اینچ مربع باشد.

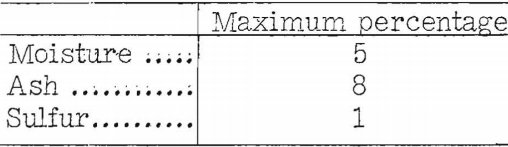

کک خانگی

به نظر می رسد هیچ مشخصات سفت و سختی در مورد ترکیب شیمیایی مورد نظر کک داخلی وجود ندارد. به نظر می رسد که الزامات اصلی این است که میزان خاکستر تا حد امکان کم باشد و دمای نرم شدن آن تا حد امکان بالا باشد. بنابراین رز بیان میکند که در برخی از محلها میتوان مقدار خاکستر کمتر از 8 تا 9 درصد را مشخص کرد، در حالی که در برخی دیگر ککهای حاوی 10 تا 15 درصد خاکستر با کیفیت مناسب در نظر گرفته میشوند. دمای نرم شدن خاکستر 2500 درجه فارنهایت یا بالاتر مطلوب است، اما در برخی از کک های موجود در بازار دمای نرم شدن ممکن است تا 2300 درجه فارنهایت باشد. کک های با دمای پایین و متوسط برای برخی از اهداف گرمایش خانگی ترجیح داده می شوند، به ویژه در مواردی که مطلوب است که میزان احتراق کم باشد، به عنوان مثال، در بهار و پاییز. این گونه کک ها در برخی از مناطق این کشور موجود است و در انگلستان به میزان قابل توجهی مورد استفاده قرار می گیرد. ویژگی های شیمیایی اصلی که آنها را از کک های با دمای بالا متمایز می کند، محتوای فرار بالاتر (3 تا 11 درصد) و واکنش پذیری یا احتراق بالاتر است. احتمالاً مستقیم ترین آزمایش در مقیاس کوچک برای احتراق نسبی این کک ها بر اساس حداقل هوای مورد نیاز برای روشن نگه داشتن آتش است. نیازهای محتوای خاکستر و نرم کننده خاکستر تفاوت قابل ملاحظه ای با موارد کک با دمای بالا ندارند. احتمالاً مستقیم ترین آزمایش در مقیاس کوچک برای احتراق نسبی این کک ها بر اساس حداقل هوای مورد نیاز برای روشن نگه داشتن آتش است. نیازهای محتوای خاکستر و نرم کننده خاکستر تفاوت قابل ملاحظه ای با موارد کک با دمای بالا ندارند. احتمالاً مستقیم ترین آزمایش در مقیاس کوچک برای احتراق نسبی این کک ها بر اساس حداقل هوای مورد نیاز برای روشن نگه داشتن آتش است. نیازهای محتوای خاکستر و نرم کننده خاکستر تفاوت قابل ملاحظه ای با موارد کک با دمای بالا ندارند.

کک آب-گاز

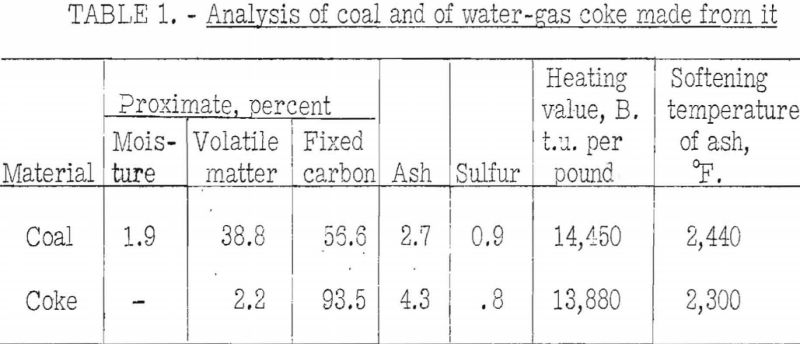

به نظر می رسد اطلاعات کمی در مورد خواص شیمیایی کک آب-گاز وجود دارد. با این حال، رز بیان میکند که «جدیترین مشکلات عملیاتی مربوط به تولید آب-گاز به دلیل وجود کلینکر و حذف آن است». بنابراین، او یک کک کم خاکستر (8 تا 9 درصد) با دمای نرم شدن حدود 2500 درجه را ترجیح می دهد. برخی از اپراتورها بر این باورند که دماهای نرم شدن بالاتر نامطلوب هستند - که مشکلات دیوار کلینکر را افزایش می دهند. محتوای گوگرد کم مطلوب است، زیرا اگر گوگرد زیاد باشد، مقدار بیشتری از آن وارد گاز می شود و در نتیجه هزینه تصفیه را افزایش می دهد. نویسنده از یک کک آزمایشی با فرار بالا ساخته است. زغال سنگی که به تولید کک معروف است که به خوبی با تولید آب و گاز سازگار است. گاز آب تولید شده در سنتز شیمیایی استفاده می شود. تجزیه و تحلیل زغال سنگ (مبنای کربنی شده) و کک خشک تولید شده در دمای 900 درجه سانتیگراد در جدول 1 نشان داده شده است. احتمالاً میزان خاکستر و گوگرد این کک تقریباً کمترین مقدار قابل دستیابی است. دمای نرم شدن خاکستر حاصل از کک تا حدودی پایین است. معمولاً دمای نرم شدن زغال سنگ و خاکستر کک به اندازه ای که نشان داده شده است متفاوت نیست. اعتقاد بر این است که دلیل تفاوت برای این کک خاص این است که با محتوای خاکستر کم، دمای نرم شدن آن به دلیل وارد شدن تصادفی آهن از مخزن تهیه شده در آن به میزان بیشتری کاهش می یابد. معمولاً دمای نرم شدن زغال سنگ و خاکستر کک به اندازه ای که نشان داده شده است متفاوت نیست. اعتقاد بر این است که دلیل تفاوت برای این کک خاص این است که با محتوای خاکستر کم، دمای نرم شدن آن به دلیل وارد شدن تصادفی آهن از مخزن تهیه شده در آن به میزان بیشتری کاهش می یابد. معمولاً دمای نرم شدن زغال سنگ و خاکستر کک به اندازه ای که نشان داده شده است متفاوت نیست. اعتقاد بر این است که دلیل تفاوت برای این کک خاص این است که با محتوای خاکستر کم، دمای نرم شدن آن به دلیل وارد شدن تصادفی آهن از مخزن تهیه شده در آن به میزان بیشتری کاهش می یابد.

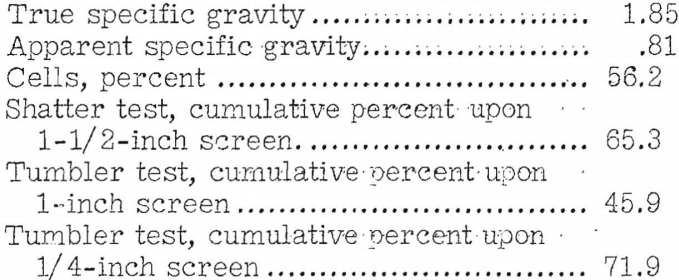

کک های با دمای بالا تهیه شده در بررسی BM-AGA همیشه به طور اجتناب ناپذیر حاوی مقداری مقیاس آهن هستند و با مقدار کمی خاکستر اثر آن به نسبت زیاد است. اتفاقاً، آزمایشهای فیزیکی روی این کک نشان نداد که به اندازه ککهای دیگر زغالسنگهای با فرار بالا A قوی یا متراکم است. نتایج آزمایشات فیزیکی به شرح زیر است:

ویژگی های مورد نظر در کک - فیزیکی

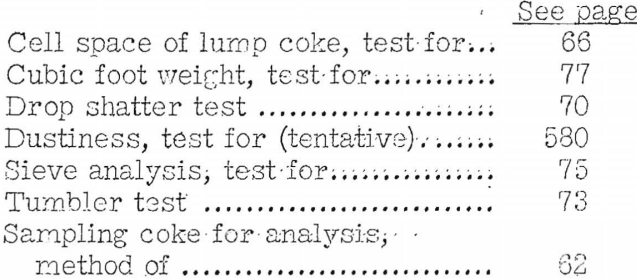

یکی از مشخصه های فیزیکی مطلوب کک که به نظر می رسد توافق کلی بر روی آن وجود دارد یکنواختی در اندازه است. این صرف نظر از هدفی که کک برای آن در نظر گرفته شده است صادق است. ممکن است تولیدکنندگان و مصرف کنندگان به طور یکسان در مورد اندازه یا درجه بندی اندازه هایی که به بهترین وجه با هدف خاصی تطبیق داده می شود، اختلاف نظر داشته باشند، اما آنها موافقت خواهند کرد که مواد تحویل داده شده باید از این نظر یکنواخت باشد. علاوه بر این، تعیین این ویژگی با یک تست صفحه نمایش ساده پس از به دست آوردن یک نمونه نماینده آسان است. اکثر کاربران و مصرفکنندگان همچنین موافق هستند که یکنواختی در سایر ویژگیهای فیزیکی اگر ضروری نباشد، مطلوب است، اما درباره اینکه محدودیتهای این ویژگیها برای یک هدف معین چقدر باید باشد یا با روشهای استاندارد تعیین آنها موافق نیستند. انجمن آمریکایی مواد تست، کمیته D-5، دارای روش های استاندارد شده برای تعیین خواص فیزیکی خاص است. اما در اینجا، مجدداً هیچ مشخصه ای در مورد محدودیت های مجاز در این خواص در کک برای اهداف مختلفی که برای آن سوزانده می شود وجود ندارد. روش های استاندارد برای تعیین ویژگی های زیر اعمال می شود:

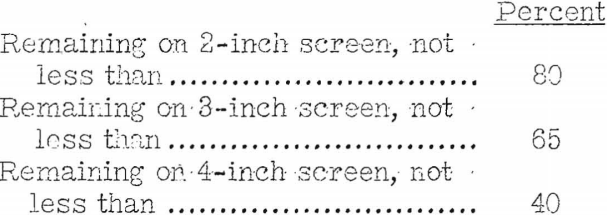

مایه تاسف است که تولیدکنندگان و مصرف کنندگان از این روش های استاندارد شده به طور کلی بدون تغییر استفاده نمی کنند. اگر آنها این کار را انجام می دادند، ارزش مقایسه ای داده های منتشر شده در مورد ویژگی های فیزیکی مشخص می شد. از آنجایی که تقریباً همه افراد با استفاده از این روشها، حداقل تغییرات جزئی را ارائه کردهاند، که تأثیر آن را نمیتوان بر حسب استاندارد ASTM یا، برای آن، بر اساس هر استاندارد منتشر شده دیگری اندازهگیری کرد. نویسنده معتقد است که ممکن است ثابت شود که روش های اصلاح شده ای که فقط برای کک در نظر گرفته شده برای چند منظور خاص اعمال می شوند ضروری باشد. به عنوان مثال، مولکای که روی کک ریخته گری می نویسد، متوجه می شود که اگر در آزمایش شکست مقادیر باقیمانده روی صفحه های 4 و 3 اینچی را تعیین کند، به جای اینکه همه اندازه های بیش از 2 اینچ را به عنوان یک رقم گزارش کند، نتایج مهم تری به دست می آورد. روش ASTM

تنها رقمی که در روش ASTM shatter test میتوان با موارد فوق مقایسه کرد، درصد باقیمانده در یک صفحه نمایش 2 اینچی است. با استفاده از روش ASTM، نویسنده برای کک ریخته گری تا 89.5 برای کک های آزمایشی ساخته شده در مخزن 18 اینچی دفتر و 93.2 برای کک های ساخته شده در کوره انبساط عمودی، هر دو رقم را برای درصد باقی مانده در صفحه 2 اینچی مشاهده کرده است. برای کک ساخته شده در کوره کک از همان ترکیب، رقم مقایسه 83.9 بود. از ارقام بهدستآمده در همان سری از آزمایشهای لیوان، نویسنده پیشنهاد میکند که ضریب «پایداری» باید حداقل 68 درصد و ضریب «سختی» حدود 75 باشد. وزن مخصوص ظاهری احتمالاً باید 0.90 یا بیشتر باشد.

برای تمام اهداف دیگر، استحکام کک که توسط آزمایشهای ASTM اندازهگیری میشود، لازم نیست تا این حد بالا باشد. میانگین شاخص شکست 2 اینچی کوره-کک های ساخته شده از زغال سنگ میدان آپالاش تقریباً 60 درصد است. پروت و کینی به طور متوسط 67 درصد برای کک مورد استفاده در هشت کوره در آلاباما و پنسیلوانیا یافتند. رقم بالا 70 و پایین 64 درصد بود. برخی از این کک ها در فرآورده های جانبی و برخی در کوره های کندوی عسل ساخته می شدند. با این حال، از زمانی که Perrott و Kinney این کار را انجام دادند، عمل تغییر کرده است. زمان کربن سازی کاهش یافته است، و همچنین مقدار کم فرار مورد استفاده در مخلوط ها کاهش یافته است. در برخی کارخانهها زغالهای A بسیار فرار بدون مخلوط شدن کربن میشوند: این روش در کارخانه Clairton در شرکت فولاد کارنگی-ایلینویز است. همچنین زمان کربن سازی کوتاه است. هنگامی که توسط اداره معادن در سال 1931 آزمایش شد، شاخص شکست 2 اینچی کک این گیاه 56.2 درصد بود. در یک کارخانه، که در آن زغال سنگ با رتبه بالاتر از B فرار بالا در دسترس نبود، شاخص شکست 2 اینچی 41 درصد گزارش شد. در ادامه گزارش شده است که نتایج خوبی در کوره بلند با این کک حاصل می شود. از این ملاحظات، به نظر می رسد که زغال سنگ که قبلاً برای تولید کک کوره بلند بسیار پایین تلقی می شد، اکنون می تواند نتایج خوبی به همراه داشته باشد. بدون شک این امر تا حدی به دلیل پیشرفت در طراحی کورهها و کورههای بلند و تا حدودی به دلیل بهبود تکنیکهای عملیاتی است. در ادامه گزارش شده است که نتایج خوبی در کوره بلند با این کک حاصل می شود. از این ملاحظات، به نظر می رسد که زغال سنگ که قبلاً برای تولید کک کوره بلند بسیار پایین تلقی می شد، اکنون می تواند نتایج خوبی به همراه داشته باشد. بدون شک این امر تا حدی به دلیل پیشرفت در طراحی کورهها و کورههای بلند و تا حدودی به دلیل بهبود تکنیکهای عملیاتی است. در ادامه گزارش شده است که نتایج خوبی در کوره بلند با این کک حاصل می شود. از این ملاحظات، به نظر می رسد که زغال سنگ که قبلاً برای تولید کک کوره بلند بسیار پایین تلقی می شد، اکنون می تواند نتایج خوبی به همراه داشته باشد. بدون شک این امر تا حدی به دلیل پیشرفت در طراحی کورهها و کورههای بلند و تا حدودی به دلیل بهبود تکنیکهای عملیاتی است

دیدگاه خود را بنویسید